Проверка калибров

Общие указния

Войсковые калибры, имеющиеся в войсковой части, являются средством для проверки состояния вооружения. Они должны всегда находиться в исправном и пригодном к использованию (применению) состоянии.

Для определения исправности и пригодности калибров для проверки вооружения они должны поверяться в ЛИТ в следующих случаях:

периодически, в сроки, указанные в таблице;

при получении калибров, если они прибыли с просроченными сроками очередных поверок или без паспортов (аттестатов);

при нарушении условий нормального хранения;

при обнаружении нарушения правил эксплуатации (удары и др.);

в случаях когда оружие, ранее проверенное калибрами, во время стрельбы (работы) даёт ненормальные результаты из-за заметного ухудшения характеристик (величин), проверенных данными калибрами;

при получении (выдаче) калибров после хранения для использования, если к моменту их выдачи до срока очередной поверки осталось менее 6 месяцев.

При поверке калибров, находящихся в использовании, определяются их действительные рабочие размеры, исправность механизмов, состояние защитных покрытий; эти поверки производятся в ЛИТ. При поверке калибров, находящихся на длительном хранении, определяется состояние консервационных материалов, отсутствие коррозии и механических повреждений; эти поверки производятся специалистами артиллерийской мастерской воинской части.

Записи в формулярах (паспортах, аттестатах) должны производиться в соответствии с общими требованиями и памятками, имеющимися в этих документах.

Формуляры на калибры хранить в лабораториях (мастерских), а аттестаты — в футлярах калибров или шкафах, где хранятся калибры.

Паспорта и аттестаты на калибры, находящиеся на длительно хранении, хранить совместно с калибрами.

Если в эксплуатационной документации на изделие или калибры имеются данные (требования) по вопросам контроля (поверки) рабочих размеров калибров, противоречащие указаниям настоящего Руководства, то выполнять требования эксплуатационной документации на изделие (калибр).

Поверку приборов для измерения массы и силы (динамометров, весов, прамметров и др.) производить с помощью соответствующих грузов, подвешиваемых к подвижному (или неподвижному) элементу прибора. Усилия сжатия (растяжения, изгиба) прибора должны соответствовать пределам измерения прибора, нанесенным на приборе или указанным в формуляре (паспорте, аттестате); промежуточные величины контролировать не обязательно.

При несоответствии величины приложенного усилия показанию прибора сместить шкалу или индекс прибора или заменить его пружину.

Поверку калибров на боевые машины, и пусковые установки производить согласно указаниям приложении Справочные данные для проверки калибров на боевые машины и пусковые установки.

Сроки поверок калибров

Сроки поверок калибров указаны в нижеприведенной таблице.

|

Наименование калибра |

Места нахождения калибра и сроки очередной поверки, не реже чем через, г |

|||

|

Орудийный-ЗИП |

Мастерская части и соединения |

Мастерская округа |

На длительном хранении |

|

|

Калибр для проверки канала ствола по полям |

- |

6 мес. |

3 мес. |

5 |

|

Калибр-шашка для проверки узла запирания |

- |

6 мес. |

6 мес. |

5 |

|

Калибр для проверки выхода бойка |

2 |

1 |

6 мес. |

5 |

|

Калибр для проверки расстояния от дна чашечки затвора до зацепа выбрасывателя |

- |

1 |

6 мес. |

5 |

|

Динамометры для проверки усилий, приспособления, ключи моментные |

2 |

2 |

2 |

5 |

|

Квадрант |

1 |

6 мес. |

6 мес. |

5 |

|

Контрольный минометный квадрант |

2 |

2 |

2 |

5 |

|

Ручная механическая звездка |

- |

1 |

1 |

5 |

|

Прибор ПЗК |

- |

1 |

1 |

5 |

|

Прибор ПКИ |

- |

1 |

1 |

5 |

|

Приспособление для проверки усилия срыва стопоров |

1 |

1 |

1 |

5 |

Контрольный уровень проверяется после ремонта.

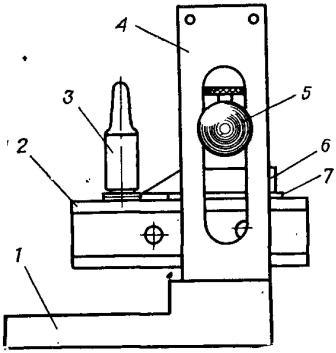

Калибр для проверки выхода бойка

Калибры (рис. 1) поверять в ЛИТ на инструментальном микроскопе; способ поверки размеров дан в описании инструментального микроскопа.

Таблицы рабочих исполнительных и допустимых в эксплуатации размеров калибров даны в приложениях Рабочие размеры шаблонов для проверки выхода бойка у артиллерийских орудий и миномётов и Рабочие размеры калибров для проверки выхода бойка.

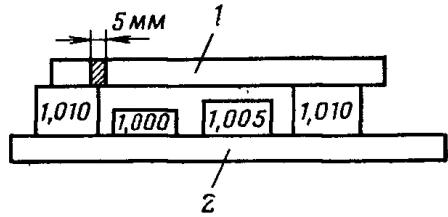

Калибр для проверки диаметра канала ствола по полям

Калибры (рис. 2) поверять в ЛИТ по Инструкции 71—58 по поверке калибров для валов и отверстий.

Таблица рабочих исполнительных и допустимых в эксплуатации размеров калибров дана в приложении Рабочие размеры калибров для проверки диаметра канала ствола по полям.

При рабочем размере калибра менее допустимого в эксплуатации калибр браковать.

Калибр шашка для проверки узла запирания

Калибры-шашки (рис. 3) поверять в ЛИТ с помощью приспособления, составленного из принадлежности к плоскопараллельным концевым мерам длины ГОСТ 1419—66.

Поверку размера Д калибра-шашки с закраиной производить с помощью специального приспособления (рис. 25). Для приспособления линейку брать нулевого класса точности ШП-1-250 ГОСТ 8026—75.

Рис. 25. Приспособление для поверки рабочих размеров калибров:

1 — основание; 2 — линейка; 3 — калибр-шашка; 4 — струбцина; 5 — прижим; 6 — боковичок; 7 — блок концевых мер (плиток)

Для поверки размера Д (рис. 3) в струбцину 4 (рис. 25) от 0 до 7 мм, вставленную в основание 1, вставить плоскую линейку 2У на которой установить блок 7 концевых мер длины 4-го разряда с размером, равным размеру Д, допустимому в эксплуатации.

Таблица рабочих исполнительных и допустимых размеров калибров-шашек дана в приложении Рабочие размеры калибров-шашек для проверки узла запирания.

На блок концевых мер длины установить боковичок 6 (с концом шириной 2 мм), который прижимается к блоку концевых мер длины прижимом 5.

Калибр-шашку 3 установить на линейку и подвести к концу боковичка, при этом закраина калибра-шашки без приложения усилия не должна проходить между концом боковичка и линейкой на участке более 1/3 окружности закраины

Поверку производить через каждые 60° окружности закраины.

При прохождении закраины калибра-шашки между концом боковичка и линейкой на участке более 1/3 окружности закраины калибр браковать.

Поверку размера Е (рис. 3) калибра-шашки без закраины производить аналогично поверке размера Д калибра-шашки с закраиной, только в этом случае устанавливать на линейку блок концевых мер длины размером, равным размеру Е, допустимому в эксплуатации (приложение Рабочие размеры калибров-шашек для проверки узла запирания).

Размер Г и угол а поверять инструментальным микроскопом. Способ поверки таких размеров и углов дан в описании и кратком наставлении к инструментальному микроскопу.

При прохождении калибра-шашки между концом боковичка , и линейкой на участке более 1/3 окружности переднего среза калибра при размере Г менее допустимого в эксплуатации или угле а, большем или меньшем допустимого в эксплуатации (приложение Рабочие размеры калибров-шашек для проверки узла запирания), калибр браковать.

Калибр для проверки расстояния от дна чашечки затвора до зацепа выбрасывателя

Калибры (рис. 4) поверять в ЛИТ.

Поверку цилиндрических калибров (рис. 4, а) производить аналогично поверке калибра-шашки с закраиной, при этом брать блок концевых мер длины 5-го разряда с размерами, равными допустимым в эксплуатации.

Таблица рабочих исполнительных и допустимых в эксплуатации размеров калибров дана в приложении Рабочие размеры калибров для проверки высоты зацепа выбрасывателя над дном чашечки затвора.

Проводить не менее трех замеров рабочей части калибра.

При прохождении рабочей части калибра хотя бы в одной точке между боковичком и линейкой калибр браковать.

У пластинчатого калибра (рис. 4, б) поверку рабочих размеров производить рычажной скобой или рычажным микрометром с точностью измерения 0,002 мм.

Для поверки рычажной скобой закрепить ее в стойке и с помощью блока концевых мер длины установить на ней размеры, допустимые в эксплуатации.

Таблица рабочих исполнительных и допустимых в эксплуатации размеров калибров дана в приложении Рабочие размеры калибров для проверки высоты зацепа выбрасывателя над дном чашечки затвора.

Производить не менее трех замеров рабочей части калибра.

При рабочих размерах Ж и Я калибра менее допустимых в эксплуатации калибр браковать.

Калибр для проверки высот прицела

Калибры (рис. 5) поверять в ЛИТ контркалибрами, входящими в комплект калибра.

Для поверки контркалибр надеть на стержень калибра продвинуть его до совмещения ступенек со ступеньками гребня калибра.

При этом должно быть полное совмещение ступенек калибра и контркалибра в пределах «синего просвета»; при несовмещении калибр браковать.

Шаблон для проверки толщины обтюратора

Шаблоны (рис. 6) поверять в ЛИТ по Инструкции 71—58 по поверке калибров для валов и отверстий.

Таблица рабочих исполнительных и допустимых в эксплуата-тации размеров шаблонов дана в приложении Рабочие размеры шаблонов для проверки толщины обтюратора.

При рабочем размере менее допустимого в эксплуатации шаблон браковать.

Контрольный уровень

Контрольные уровни (рис. 7) поверять в ЛИТ по Инструкции 131—61 по поверке технических уровней.

Контрольный миномётный квадрант КМ-1

Квадрант КМ-1 (рис. 8) поверять в ЛИТ на точность измерения углов возвышения при углах 0 и 45°, при этом отклонение (ошибка измерения) допускается не более ±12'.

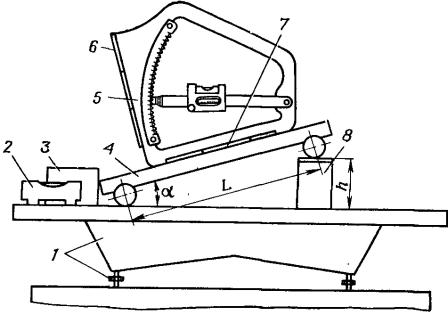

Поверку производить на синусной линейке.

1. До поверки квадрант выдержать не менее 10 ч в помещении ЛИТ, промыть чистым бензином и обсушить.

2. Произвести осмотр квадранта. Наружные поверхности не должны иметь забоин, царапин, коррозии и других повреждений, влияющих на точность измерения. Ампула уровня должна быть исправной. Штрихи шкалы, индекс и цифры должны быть четкими и ровными.

3. Проверить торможение диска. Точно установить на квадранте угол 45° и, навинчивая гайку, затормозить диск, при этом сбиваемость установки диска не допускается; при приложении к диску усилия пальцев руки он не должен провертываться. Отпустить гайку, диск должен провертываться в корпусе без заедания.

4. Проверить точность рабочей поверхности опорной планки квадранта. Положить лекальную линейку (0-го класса точности, длиной не менее 125 мм) вдоль и по диагонали рабочей поверхности планки. По величине просвета, образующегося между плоскостью планки квадранта и ребром линейки, определить на глаз (сравнивая с образцом просвета), имеется ли неточность плоскости опорной площадки планки, величина которой может быть допущена не более 0,005 мм. Для получения образца просвета на притертый брусок (рис. 26) установить четыре концевые меры длины 5-го разряда с градацией 0,005 мм. При наложении на крайние большие концевые меры длины специального бруска толщиной 5 мм между плоскостью бруска и поверхностями концевых мер длины образуются просветы, которые и принимаются за образец просвета.

5. Поверить нулевую установку квадранта. Установить на квадранте 0 (ноль), совместив нулевой штрих на кольце с риской на корпусе, и проверить точность установки (совмещения) штрихов, применяя лупу трехкратного увеличения.

Установить квадрант на отгоризонтированную поверочную плиту 3-го класса ГОСТ 8.210—76, при этом отклонение воздушного пузырька ампулы от среднего положения не должно превышать 1/3 малого деления ампулы уровня поверяемого квадранта. При большем отклонении, изменяя положение диска относительно корпуса поверяемого квадранта, вывести пузырек ампулы в среднее положение. Затем отпустить три винта, стопорящие кольцо квадранта, переместить кольцо до точного совмещения нулевого штриха на кольце с риской на корпусе и застопорить кольцо тремя винтами.

Рис. 26. Образец просвета:

1 - специальный брусок; 2 - притёртый брусок

6. Поверить погрешность показаний квадранта при угле возвышения 45°. Для этого на отгоризонтированную поверочную плиту 1 (рис. 27) поставить синусную линейку 4. С помощью блока 8 концевых мер длины 5-го разряда, установленного под ролик, придать синусной линейке угол возвышения 45°.

Размер h блока концевых мер определить по формуле h = L sin a, где h — размер блока концевых мер длины; L — расстояние между осями роликов синусной линейки; a — угол установки синусной линейки.

Установить на поверяемом квадранте угол 45°. Установку производить до совмещения штрихов 45° на кольце с риской на корпусе, применяя лупу трехкратного увеличения.

Установить квадрант на синусную линейку, при этом воздушный пузырек ампулы поверяемого квадранта не должен выходить за границы средних рисок ампулы.

Работая горизонтирующими винтами поверочной плиты, вывести воздушный пузырек ампулы поверяемого квадранта на середину.

С помощью табельного уровня ЛИТ определить угол наклона поверочной плиты (допускается погрешность не более 12').

Угол наклона поверочной плиты будет погрешностью поверяемого квадранта, которая допускается не более 12' (0-03,3).

7. Повторить поверки по пп. 5 и 6 не менее трех раз и определить среднее значение погрешности квадранта.

8. Произвести запись в формуляре квадранта.

Квадрант с механическим уровнем

Квадрант (рис. 9) поверять в ЛИТ.

Перед поверкой квадрант необходимо промыть чистым бензином и обсушить. Особенно тщательно промыть зубчатый сектор.

До поверки квадрант выдержать не менее 10 ч в помещении ЛИТ.

1. Произвести осмотр квадранта.

Наружные поверхности квадранта не должны иметь забоин, царапин, ржавчины и других повреждений, влияющих на точность измерения.

При нажатии на упоры штока с указателем зуб штока должен выходить из зацепления с зубцами сектора и направляющая дуга должна свободно перемещаться. В свободном состоянии зуб штока должен входить во впадину между зубцами сектора и не допускать качки направляющей дуги.

Подвижные части должны иметь плавный ход (без скачков и заеданий) и обеспечивать возможность плавной установки указателя и Движка на любых делениях шкал от 0-00 до 15-00.

Шкала (риски) ампулы должна быть расположена симметрично относительно выреза оправы уровня. Штрихи шкал, индексы указателя и движка, а также цифры и надписи должны быть четкими и ровными.

Качка движка на направляющей дуге не допускается. Мертвый ход маховичка допускается не более чем на 1/8 оборота, а качка его на оси не допускается.

2. Произвести поверку нулевых установок квадранта на поверочной плите 3-го класса ГОСТ 8.210—76.

3. Проверить точность плоскостей рабочих поверхностей опорных площадок квадранта, приложив лекальную линейку (0-го класса точности, длиной не менее 125 мм) вдоль, поперек и по диагонали каждой опорной площадки квадранта.

По величине просвета, образующегося между плоскостью опорной площадки квадранта и ребром линейки, определить на глаз (сравнивая с образцом просвета), имеется ли неточность плоскостей опорных площадок, величина которой может быть допущена не более 0,005 мм.

Для получения образца просвета на притертый брусок (рис. 26) установить четыре концевые меры длины 5-го разряда с градацией 0,005 мм. При наложении на крайние большие концевые меры длины специального бруска толщиной 5 мм между плоскостью бруска и поверхностями концевых мер длины образуются просветы, которые и приняты за образец просвета.

4. Поверить взаимоположение опорных площадок квадранта.

Опорные площадки квадранта должны быть расположены по отношению друг к другу под углом 90°±20".

Поверку производить при температуре 20±5°С на поверочной плите 1 (рис. 27) с помощью синусной линейки 4 и блока 8 концевых мер длины 5-го разряда. Для этого синусной линейке придать угол 45°, а риску указателя квадранта поставить на 7-50.

Поставить квадрант на синусную линейку опорной площадкой 7 (от 0 до 7 50); пузырек уровня квадранта должен быть на середине. Затем поставить квадрант на синусную линейку опорной площадкой 6 (от 7-50 до 15-00). При этом уровень не должен смещаться от среднего положения более чем на 1/3 малого деления ампулы.

Рис. 27. Поверка квадранта с помощью синусной линейки:

1 — поверочная плита с установочными винтами; 2 — контрольный уровень; 3 — упор для синусной линейки; 4 — синусная линейка с роликами;

5 — квадрант; 6 — опорная площадка от 7-50 до 15-00; 7 — опорная площадка от 0 до 7-50; 8 — блок концевых мер длины; h — размер блока концевых

мер длины; L — расстояние между осями роликов синусной линейки; a — угол установки синусной линейки

5. Поверить погрешность показаний квадранта.

Для этого на отгоризонтированную поверочную плиту 1 поставить синусную линейку 4, на которую установить квадрант опорной площадкой 7.

С помощью блока 8 концевых мер длины 5-го разряда, установленного под ролик, придать синусной линейке углы возвышения 1°30', 9, 15, 21, 30, 36 и 45°.

Размер h блока концевых мер определить по формуле h = Lsin а,

где h — размер блока концевых мер длины; L — расстояние между осями роликов синусной линейки; а — угол установки синусной линейки.

Величина sin а для различных углов поверки квадранта приведена в табл.

|

Величнна угла а |

sin а |

|

|

в делениях угломера |

в градуса |

|

|

0-25 |

1°30' |

0,0261769 |

|

1-50 |

9 |

0,1564345 |

|

2-50 |

15 |

0,2588190 |

|

3-50 |

21 |

0,3583679 |

|

5-00 |

30 |

0,5000000 |

|

6-00 |

36 |

0,5877853 |

|

7-50 |

45 |

0,7071068 |

Устанавливая углы наклона синусной линейки, указатель квадранта поставить против соответствующего деления зубчатого сектора и, перемещая движок, вывести пузырек уровня на середину.

По шкале направляющей дуги определить погрешность показаний квадранта, которая не должна превышать 0-00,5 (одно деление дуги). При погрешностях свыше 0-00,5 квадрант подлежит ремонту.

Ручная механическая звёздка

Звездку (рис. 10) поверять в ЛИТ на точность рабочих размеров установочных скоб и на точность показаний звездки.

Установочные скобы поверять по Инструкции 71—58 по поверке калибров для валов и отверстий. Таблица рабочих исполнительных и допустимых в эксплуатации размеров установочных скоб дана в Рабочие размеры установочных скоб к ручной механической звёздке.

При рабочем размере менее допустимого в эксплуатации установочную скобу браковать.

Поверку звездки на точность показаний производить микрометром 0-го класса точности или специальными скобами и кольцами. Для этого в звездку вставить соответствующие штыри и измерить микрометром расстояние между концами штырей.

Замеры каждого набора штырей производить не менее чем при пяти разных положениях клина; при этом каждое измерение штырей производить, натянув тяги за барашек.

Сравнивая показания на шкалах звездки и микрометра, установить погрешность показаний звездки, которая определяется как разность показаний звездки и микрометра. Величина погрешности показаний звездки не должна быть более 0,02 мм.

Прибор измерения длины зарядной каморы

Мерительные кольца прибора ПЗК (рис. 11) поверять в ЛИТ по Инструкции 71—58 по поверке калибров для валов и отверстий.

Предельный износ мерительных колец прибора ПЗК допускается до 0,04 мм по диаметру независимо от величины диаметра поверяемого мерительного кольца,

Таблица рабочих размероб мерительных колец прибора ПЗК дана в приложении Рабочие размеры мерительных колец прибора для замера длины зарядной каморы.

При рабочем размере менее допустимого мерительное кольцо браковать.

Прибор контроля износа (ПКИ-19, ПКИ-20 и ПКИ-26)

Прибор контроля износа канала ствола (рис. 12) поверять в ЛИТ микрометром типа МК с пределами измерения 100—125мм.

Подготовить к поверке прибор, как указано в подразд. Применение прибора контроля износа.

Установить на микрометре МК размер, соответствующий диаметру установочного кольца, по паспорту прибора.

Расположить колки измерительной головки между измерительными поверхностями микрометра МК и, вращая трещотку прибора, раздвинуть колки до плотного контакта их с измерительными поверхностями микрометра МК, тщательно следя за тем, чтобы измерительные наконечники микрометра МК находились на геометрической оси колков головки прибора. Когда трещотка прибора начнет проворачиваться, повернуть ее еще два раза и, не вращая назад трещотку, снять показания со спиральной шкалы отсчетного барабана прибора.

Указанное измерение выполнить 10 раз и определить среднее арифметическое значение этих измерений, которое не должно отличаться от величины диаметра установочного кольца прибора, указанного в паспорте, более чем на ±0,05 мм.

Поверить точность измерений прибором при установке на микрометре МК размеров, указанных в паспорте поверяемого прибора.

Результаты измерений занести в паспорт (в таблицу результатов). Если при проведении выше указанных измерений отклонения показаний прибора от показаний микрометра МК будут более ±0,05 мм, то установочное кольцо прибора подлежит переаттестации или замене; при отклонениях показаний прибора от показаний микрометра МК более ±0,1 мм прибор изъять из употребления и направить в ремонт.

Моментный ключ

Перед поверкой ключа с трещоткой (рис. 22) необходимо разобрать его, вычистить, смазать и собрать. Изменяя положение регулирующей гайки (винта), обеспечить проскакивание шарика через выступ остова при заданном моменте силы, величина которого нанесена на корпусе ключа. Поверку производить при прямом и обратном ходе. Отклонение допускается ±10% от номинального значения момента силы.

Способы закрепления ключа в неподвижной опоре и приложения к нему момента силы подбираются в зависимости от конструкции ключа.

У ключа (рис. 23) с пружинным стержнем в исходном положении (без нагрузки) указатель ключа должен совпадать с нулевым делением шкалы, отклонение допускается не более тройной толщины нулевого штриха в любую сторону.

При поверке ключа с пружинным стержнем под нагрузкой корпус ключа закрепляется в неподвижной опоре, а к ручке прикладывается момент силы, указанный на шкале ключа; при этом указатель должен совпадать со штрихом шкалы, соответствующим приложенному моменту силы; отклонение допускается не более ±5%; при недопустимом отклонении ключ браковать. Поверку производить на всех пределах измерения, которые поверяются данным ключом.