Устранение общих неисправностей

Значительное количество неисправностей носит общий характер, и большинство из них свойственно различным образцам стрелкового оружия и гранатометов. Несмотря на различие конструкций оружия, эти неисправности устраняются одинаковыми способами ремонта.

Приподнятость металла на деталях

Наличие приподнятости металла у краев забоин, царапин, вмятин и т. п. является причиной таких неисправностей, как

— тугое перемещение целика в хомутике прицельной планки;

— затруднительное присоединение и отделение оптического (ночного) прицела от оружия;

— тугое отделение (присоединение) сменного ствола;

— тугое перемещение подвижных частей;

— тугое вращение сошек;

— затруднительное крепление оружия на станке.

Kpоме того, недопустима приподнятость металла, ухудшающая внешний вид оружия или травмирующая руки личного состава.

Для устранения неисправностей, связанных с наличием приподнятости металла, производится зачистка металла заподлицо с основной поверхностью. При этом снимается минимально необходимый слой металла, образовавшиеся углубления в металле не выводятся,

В целях сохранения нормального зацепления деталей и сборочных единиц нельзя срезать и скруглять грани и ребра.

Зачистку производят напильником, шабером или абразивным инструментом. Шероховатость зачищенной поверхности не должна отличаться от шероховатости основной поверхности детали.

Если после удаления приподнятости металла тугое перемещение подвижных частей не устраняется, то неисправность вызвана уменьшением или значительным увеличением зазоров между сопрягаемыми деталями в подвижных соединениях. При уменьшении зазора наблюдается затирание деталей, увеличение зазора приводит к перекосу движущихся деталей.

Срыв или повреждение резьбы

Причины срыва или повреждения резьбы на крепежных деталях (болт, винт, гайка):

— удар по резьбе;

— приложение чрезмерной нагрузки при затягивании крепежной детали;

— навинчивание крепежной детали в перекошенном виде.

Крепежные детали с поврежденной резьбой заменяются.

Если гайка не отвинчивается, нельзя увеличивать силу путем удлинения рукоятки ключа, так как можно сорвать резьбу и даже скрутить стержень болта. В этом случае рекомендуется использовать один из следующих приемов:

— довинтить гайку на четверть оборота (постараться сдвинуть ее с места), а затем отвинтить ее; — нанести по граням гайки легкие удары молотком, после чего отвинтить гайку; — залить йод резьбу керосин и через 20—30 мин попытаться отвинтить гайку; — нагреть паяльной лампой или газовой горелкой гайку и отвинтить ее.

Выбивать болты нужно через прокладку или выколотку, чтобы не повредить резьбу. Снятые крепежные детали очищают от грязи, промывают и рассортировывают на годные и негодные.

При исправлении прорези (шлица) в головке винта сначала удаляют приподнятый металл осадкой ударами молотка, затем ножовкой выравнивают прорезь и зачищают поверхность, головки винта напильником.

Ширина и глубина прорези головки не должны нарушать прочность головки винта, и с нее не должна срываться отвертка.

Поврежденная резьба основной детали, которую заменить не представляется возможным, ремонтируется одним из следующих способов.

Если толщина стенок детали в месте перенарезки резьбы обеспечивает прочность и нормальную работу, то отверстие рассверливают под резьбу ближайшего большего диаметра по ГОСТ и нарезают метчиком новую резьбу большего диаметра. При ремонте деталей с наружной резьбой снимают слой металла вместе с поврежденной резьбой до ближайшего меньшего диаметра по ГОСТ и нарезают плашкой новую резьбу, которая должна иметь полный профиль без вырывов.

Нарезка наружной резьбы. В соответствии с указаниями руководства по ремонту на образец оружия выполняются работы в такой последовательности: удаляют старую резьбу, наплавляют слой металла с припуском на обработку, протачивают и нарезают резьбу по нормальным размерам.

Постановку на оружие крепежных деталей проводят согласно указаниям эксплуатационной документации. При этом выполняются следующие правила.

При креплении деталей болтами или винтами нельзя допускать ни слишком тугого, ни слишком свободного соединения. Если при помощи болтовых соединений собирают детали точных механизмов, то зачищают и пригоняют опиливанием или шабрением их соприкасающиеся поверхности.

При сборке резьбового соединения сначала завинчивают гайку или винт без ключа до легкого соприкосновения их опорной поверхности с закрепляемой деталью; после этого производят завинчивание ключом до отказа.

При сборке резьбовых соединений соблюдают следующие требования:

— резьбовые концы болтов и шпилек должны выступать из гайки не более чем на две три нитки и иметь правильную форму; — нельзя применять винты с поврежденными шлицами; — шайбы под болты одинакового размера должны также иметь одинаковые диаметр и толщину; — стопорение соединений с целью предотвратить самоотвинчивание болтов, винтов и гаек должно производиться способами, которые рассматриваются ниже.

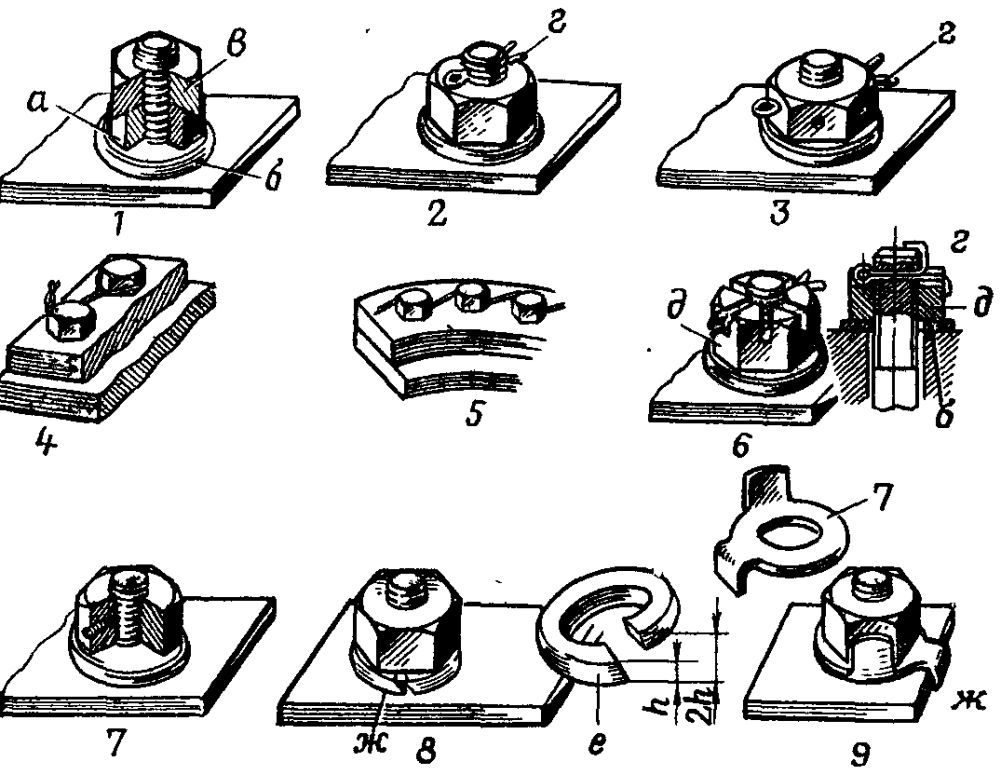

Рис. 62. Стопорение резьбовых соединений:

1— контргайкой 2 и 3 — шплинтом; 4 и 5 — проволокой; б — корончатой гайкой; 7 — винтом; 8 - пружинной шайбой; 9 — шайбой с отгибаемыми краями; а — гайка; 6 — шайба; в — контргайка; г — шплинты; д — корончатая гайка; е — пружинная шайба; ж — шайба с отгибаемыми краями

Стопорение контргайкой (рис. 62). Кроме основной гайки навинчивают дополнительную (контргайку), которую затягивают до отказа, при этом нижнюю гайку придерживают гаечным ключом; таким образом создают добавочное трение между .резьбой болта или шпильки и резьбой гаек.

Стопорение шплинтом. Через застопориваемые детали пропускают разводной шплинт (через отверстие в свободном конце стержня болта или через сквозное сверление в гайке и болте). Применяют также корончатые гайки (рис, 62,е).

Стопорение винтом позволяет закрепить гайку в любом положении.

Стопорение пружинной шайбой. Вследствие упругости несколько разведенной разрезной шайбы на торце гайки возникает дополнительная сила трения, а закаленные концы шайбы врезаются в опорную поверхность и препятствуют самоотвинчиванию.

Стопорение проволокой применяют для парных болтов и целых групп болтов.

Несоответствие номеров деталей и сборочных единиц номеру оружия

Наличие в оружии индивидуально подгоняемых деталей приводит к необходимости закреплять их за определенным образцом и наносить на них номер оружия, имеющийся на основной детали (ствольная коробка, рамка, ствол гранатомета, основание станка и т. п.).

В ходе технического обслуживания перестановка невзаимозаменяемых одноименных деталей с одного образца оружия на другой может привести к нарушению нормальной работы механизмов, а в ряде случаев к невозможности сборки оружия.

При ремонте оружия нумерация деталей производится в случае использования запасных деталей из обезличенного ЗИП и постановки деталей со сборок, снятых с неисправного оружия, когда ремонт производится способом перекомплектации. В последнем случае старые номера на деталях забиваются, если цифры были нанесены с помощью клейм или зачищаются напильником или наждачной бумагой, если цифры нанесены другим способом.

Новый номер в таких случаях ставится рядом со старым. Если номер наносится на деталь из ЗИП, то его наносят там, где был номер на негодной детали.

Нанесение номеров может быть произведено ударным методом, путем набивки цифр с помощью клейм, гравированием или электрогравированием. На мелких деталях допускается нанесение не полного номера, а последних трех его цифр.

Для набивки номеров на деталях оружия применяются цифровые клейма из комплекта войсковых приборов к 7,62-мм винтовке обр. 1891/30 г. (Прб.16) или клейма, входящие в комплект войсковых приборов к 7,62-мм пистолету обр. 1933 г.

Для нанесения номеров электрографическим способом применяют электрограф, включающий понижающий трансформатор с 220/127 В до 6—12 В, и электрографический карандаш со сменным наконечником из красной меди или из стали. Деталь, подвергаемую клеймению, укладывают на металлическую плиту или металлический стол.

Запрещается работать электрографом в помещении, насыщенном парами бензина, или непосредственно около него.

Цифры набиваются четко и ясно, с одинаковыми интервалами между ними и на одной высоте. При этом удар по клейму наносят один раз. В противном случае может произойти смещение клейма и получится недостаточно четкий отпечаток. Расстояния от кромок детали должны быть не менее 1,5 мм.

После нанесения номера приподнятый металл зачищается личным напильником и наждачной бумагой.

Гравирование номеров. Ручное гравирование осуществляется с помощью стальной остро заточенной и хорошо закаленной чертилки. Чертилка должна быть способной прорезать (прочертить) металл детали настолько, чтобы можно было нанести отчетливый номер.

Гравирование с помощью чертилки применяется главным образом для нумерации внутренних и мелких деталей, которые наиболее редко отделяются при разборке оружия (детали приемника, прицела, затвора, ударно-спускового механизма и т. п.).

Механизированное гравирование номеров производится с помощью зубоврачебного шаровидного бора, который приводится в движение электродвигателем мощностью 0,3—0,4 кВт с числом оборотов в минуту 2000—2800. Один зубоврачебный бор пригоден для нанесения номеров на 250—280 заоксидированных или на 150 зафосфатированных деталях.

Скругление, скрошенность и намины на рабочих плоскостях деталей

В любом из образцов оружия имеется значительное количество взаимодействующих деталей. Только в простом по устройству автомате Калашникова таких деталей насчитывается более десяти.

В данном разделе рассматривается устранение скругления, скрошенности и наминов на защелках, стопорах, хомутиках, предохранителях, фиксаторах. Устранение износа поверхностей деталей ударно-спусковых механизмов и прицельных приспособлений рассматривается в других разделах.

Обработку рабочих плоскостей проводят снятием минимально необходимого слоя металла. Однако по сравнению с удалением приподнятости металла устранение этого дефекта сложнее, так как. необходимо добиться восстановления нормального зацепления (соединения) деталей. Поэтому способ обработки указывается в руководстве по ремонту образца оружия.

Например, в ремонт поступил станок, ноги которого не удерживаются в приданных положениях. При осмотре выявлено скругление зубцов (рифлений) шайб основания станка и ног. Восстановление зубцов до полного профиля производится трехгранным напильником. Если устранение дефекта не достигается слесарной обработкой, то неисправные детали ремонтируют наплавкой с последующей слесарной обработкой или заменяют.

Изгиб деталей

Деталь с изгибом подвергают правке в холодном состоянии, кроме деталей, закаленных до высокой степени твердости (50 HRC и выше), так как в ходе правки появляются трещины на ремонтируемых деталях.

Если степень твердости детали неизвестна, то ее определяют опиливанием плоскостей или цилиндрической поверхности детали. Если металл опиливается только надфилем, а личной и драчовый напильники скользят по металлу, то деталь закалена до высокой степени твердости.

Правку остальных закаленных деталей производят на стальной плите. Детали укладывают выпуклостью вниз и удары молотком наносят от середины выпуклости к ее краям. Ударять молотком следует только через медную или деревянную подкладку во избежание получения вмятин и забоин на исправляемых деталях.

Правка шомпола производится молотком, при этом шомпол укладывается выпуклостью вверх. Удары наносят, постепенно их усиливая, сначала по краям выпуклости, а затем по ее середине.

Изгиб пустотелых деталей (ноги станка) устраняется следующим образом. В ноге сверлят отверстие, через которое засыпают до отказа сухой песок. Заполненная песком труба издает при ударе глухой звук. Отверстие закрывают деревянной пробкой После правки песок из ноги высыпают, отверстие заваривают и затем зачищают наплавленный металл.

Вмятины на тонкостенных деталях

К вмятинам, подлежащим обязательному исправлению, относятся:

— вмятины, обезображивающие внешний вид детали;

— вмятины, препятствующие работе частей и механизмов оружия.

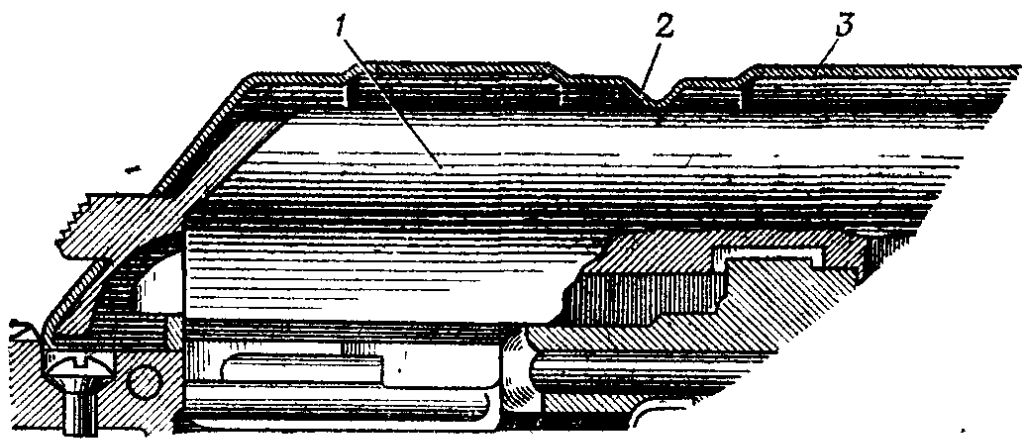

Так, например, вмятина на крышке ствольной коробки автомата может привести к затиранию затворяой рамы (рис. 63).

К таким вмятинам также относятся:

— вмятины на газовой трубке, которые могут привести к затиранию поршня затворной рамы;

— вмятины на корпусе металлического магазина, препятствующие свободному перемещению подавателя;

— вмятины на стенках и крышке патронной коробки, вызывающие задержки при извлечении ленты с патронами.

Вмятины устраняют с соблюдением правил, рекомендованных для устранения изгиба.

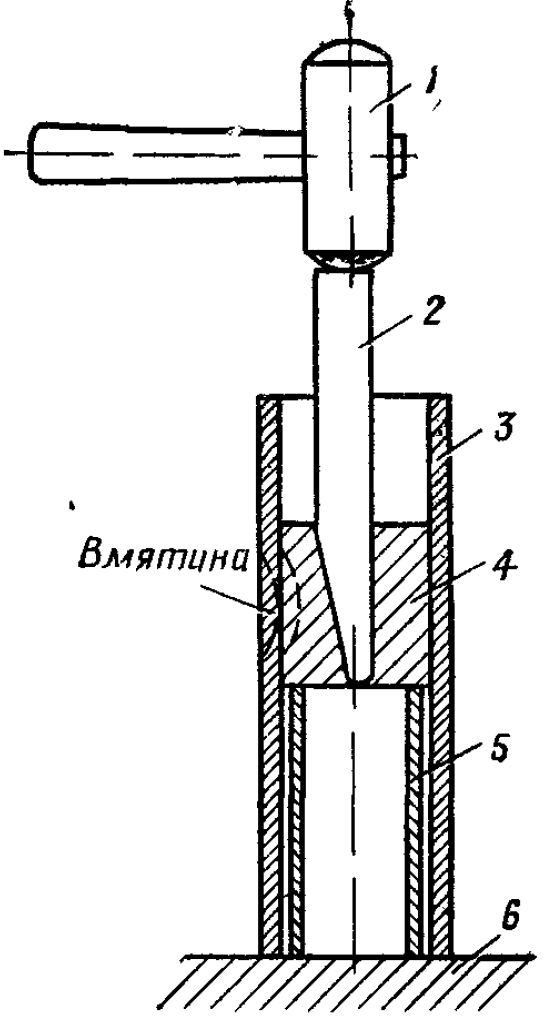

Рис. 63. Крышка ствольной коробки автомата с вмятиной:

1 — затворная рама; 2 — вмятина; 3 — крышка ствольной коробки

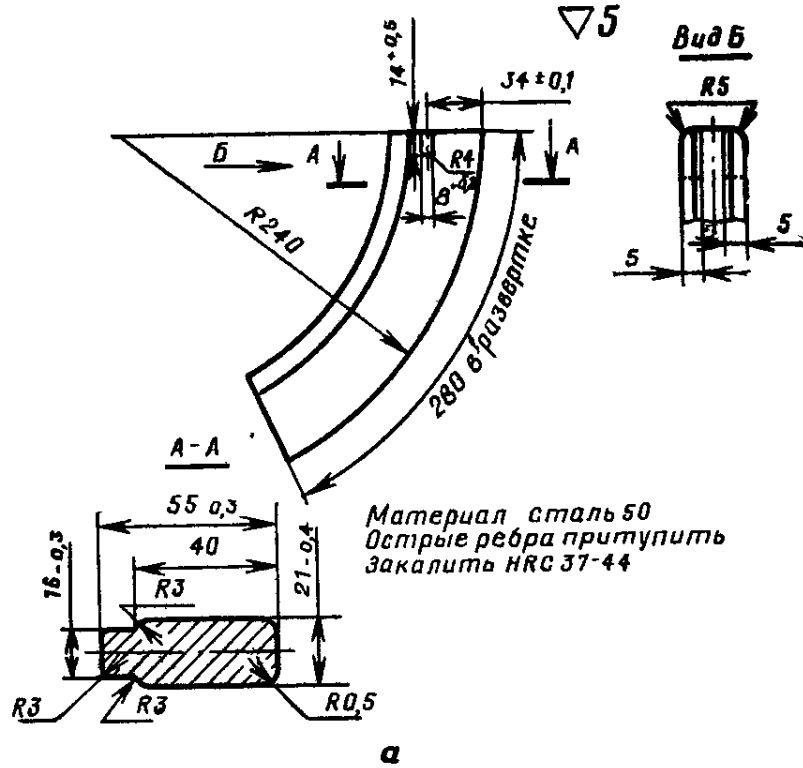

Вмятины выправляют, как правило, с использованием оправок. В руководствах по ремонту образцов оружия приводятся эскизы оправок, предназначенных для правки ответственных или сложных деталей. Оправки изготавливаются в войсковом ремонтном органе, производящем текущий ремонт оружия. На рис. 64 приведены оправки для устранения вмятин на деталях автомата, ручного пулемета Калашникова.

Другая группа вмятин устраняется с помощью оправок, для которых в руководстве по ремонту образца оружия приводится только один исполнительный размер. Так, для устранения вмятин на щеках предохранителя мушки пулемета РПД рекомендуется применение оправки диаметром 18 мм.

Вмятины на патронных коробках, их крышках, больших деталях и т. п. устраняют на оправках, изготовленных по месту из подручных материалов (деревянный брус, кусок швеллера и др.).

Для устранения вмятин в длинных цилиндрических деталях целесообразно применять шарик

Кроме того, вмятины выправляют с использованием разжимного приспособления, которое изготавливают по месту правки. Разжимное приспособление устанавливают внутри пустотелой детали напротив вмятины (рис. 65).

Остатки невыправленных вмятин зачищают заподлицо с поверхностью, если это требуется условиями работы сопряженных деталей и если не нарушается прочность стенок в месте зачистки вмятин.

Качество пайки деталей проверяют взаимодействием на собранном оружии, при этом не должно быть трения (затирания) сопряженных деталей. Например, выправленную крышку устанавливают на ствольную коробку и проверяют, нет ли трения затворной рамы о внутреннюю поверхность крышки,

Рис. 64. Оправки для устранения вмятин:

а — оправка для прарки магазина; б — оправка для правки крышки ствольной коробки затворная рама при движении отжимается вверх,а крышка ствольной коробки вниз в пределах свободного перемещения.

Рис. 65. Правка вмятины использованием разжимного приспособления:

1— молоток; 2 — клин, 3 — деталь с вмятиной; 4 — приспособление; 5 — направляющая трубка; 6 — опора

Ослабление посадки штифтов, осей, шпилек и заклепок

Появление этого дефекта приводит к недопустимой качке деталей, к нарушению работы механизма и даже к выпаданию из оружия деталей и сборочных единиц.

а) Ослабление посадки штифтов, осей и шпилек устраняется следующим способом. Детали с износами отверстий рассверливают или развертывают в собранном виде на увеличенный диаметр, снимая минимально необходимый слой металла.

По размерам отверстия с припуском на запрессовку изготавливают повышенный штифт (ось, шпильку). Так, например, при нарушении посадки удален штифт ЗПр22аХ20 (диаметр штифта по чертежу 3+0,032),

Для устранения дефекта может быть изготовлен штифт с одним из следующих диаметров 3,2+0,042; 3.5+0,041.

Сборка прессованных соединений. Перед запрессовкой осматривают запрессованные детали, при этом обращают внимание на отсутствие заостренных кромок со стороны запрессованного конца, забоин, царапин и т. п.

У исправных деталей смазывают эксплуатационной смазкой запрессованный конец в целях уменьшения трения при запрессовке.

Сборка производится молотками с медными (бронзовыми) вставками. Допускается применение стального молотка, при условии нанесения им ударов через мягкую выколотку или прокладку.

При запрессовке деталей наносят сначала мягкие удары, пока деталь не вошла в отверстие без перекоса. Затек увеличивают силу удара и заканчивают запрессовку резким ударом, чтобы деталь плотно села на свое место.

В целях исключения расклепывания конца оси (штифта) и выходного отверстия детали используют выколотку с диаметром рабочей части, соответствующей диаметру запрессовываемой оси (штифта).

Штифты (оси, шпильки), которые кернились при изготовлении изделия, после замены раскерни«вают аналогично, но в других местах.

После постановки полых осей их концы развальцовывают, при этом не допускается их скрошенность.

б) Дефектами заклепок считают:

— качку и ослабление заклепок;

— неплохое прилегание головки заклепки к поверхности основной детали;

— рваные края и трещины у головки заклепки к поверхности основной детали;

— рваные края и трещины у головки заклепки;

— перемещение приклепанных деталей друг относительно друга,

Ослабление заклепок проверяют наружным осмотром, обстукиванием молотком и с помощью шаблона. Хорошо поставленная заклепка издает при ударе чистый звук, как при ударе по основному металлу.

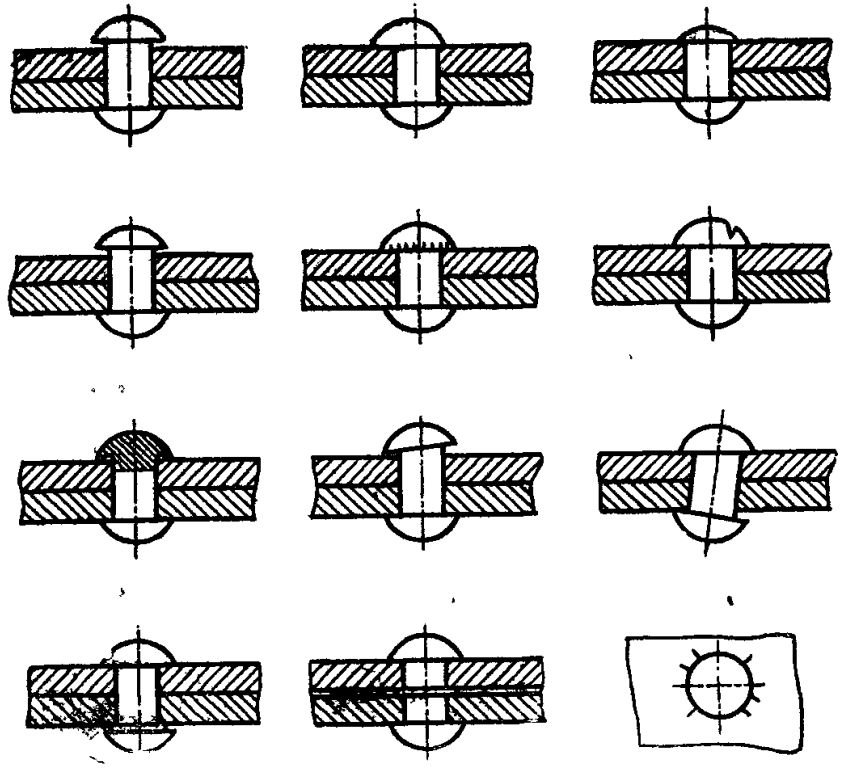

Рис. 66. Дефекты заклепочных соединений

|

Дефект |

Причина дефекта |

| 1. Неплотное прилегание головки к поверхности листа | Неправильно осажен выступающий конец заклёпки |

| 2. Сбита на сторону замыкающая головка | Скошен или неровно обрезан торец стержня заклёпки |

| 3. Маломерная головка | Недостаточная длинна выступающей части стержня |

| 4. Недообжатая головка | Неправильно выбрана обжимка |

| 5. Рваные края и трещины у головки | Плохое качество металла заклёпки или низкая температура клёпки |

| 6. Зарубки на головке | Небрежность работы |

| 7. Грибовидная головка | Остывание головки в процессе клёпки |

| 8. Перекос головки | Косо просверлены отверстия |

| 9. Перекос заклёпки | Косо просверлены отверстия |

| 10. Высадка под головкой | Заклёпка неплотно прижата поддержкой |

| 11. Высадка между деталями | Неплотно прижаты детали |

| 12. Надрывы основного металла | Небрежность работы |

Если под ударом заклепка дрожит или смещается, это значит, что заклепка не йшолнйёт роль стяжки.Наиболее распространенные виды дефектов заклепок показаны на рис. 66.Такие заклепки срубают и заменяют новыми. Ослабление заклепок, расклепанных впотай, допускается устранять натяжкой при условии сохранения прочности заклепочного соединения.

Замена заклёпок. У заменяемой заклепки срубают головку, а затем выбивают бородком стержень.

Заклепку можно удалить сверлением. Для этого головку накернивают и сверлят на глубину, равную высоте головки. Диаметр сверла должен быть несколько меньше диаметра заклепки. Недосверленную головку надламывают бородком, затем выбивают стержень.

При необходимости при замене заклепок отверстия под заклепки выправляют разверткой. Допускается увеличение отверстия до следующего размера стандартной заклепки с постановкой в него заклепки большего диаметра.

Технология постановки заклепок подробно описана в Общем руководстве по ремонту, ч. I.

Наличие порохового нагара на деталях

Загрязнение канала ствола и других деталей (затвора, затворной рамы и т. п.) нагаром, имеющим в своем составе растворимые гигроскопические соли, приводит к образованию электролитов, вызывающих усиленную коррозию.

В подразделении удаление нагара производится жидкой ружейной смазкой и раствором РЧС (раствором чистки стволов), как указано в НСД или руководстве на образец оружия.

Если нагар затвердел и не удаляется указанным способом, то оружие направляется в войсковой ремонтный орган. В этом случае рекомендуется применение раствора РЧС повышенной концентрации (если НСД рекомендуется для приготовления раствора РЧС — на литр воды 200 г углекислого аммония и 3—5 г хромпика, то для чистки в условиях войскового ремонтного органа допускается увеличение количества хромпика до 10 г на литр воды). При чистке таким составом необходимо предохранять кожу рук резиновыми перчатками, а глаза — защитными очками.

Заменять хромпик в растворе РЧС на другие химикаты (например, нитрат натрия и др.) нельзя, так как остальные составы приводят к резкому ухудщению растворения меди и нагара. Кроме этого, создаютсй условия коррозии канала ствола, что не наблюдается при чистке раствором РЧС.

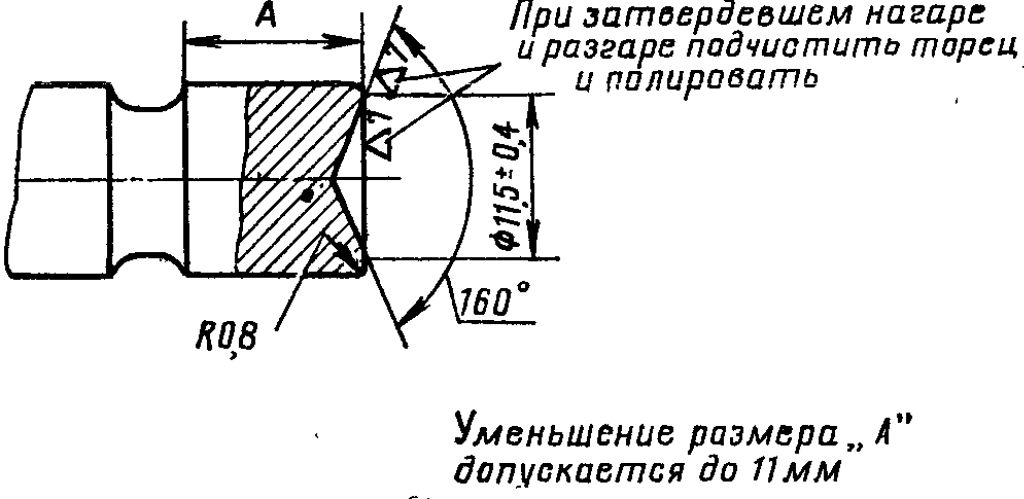

Если затвердевший нагар не удаляется указанным способом, то его удаляют с поверхности детали кордовой щеткой или шлифовальной шкуркой (рис. 67).

Рис. 67. Обработка переднего торца штока:

Если нагар имеется на поверхностях, имеющих точные размеры (цилиндрическая поверхность газового регулятора, чашечка затвора и т. п.), его удаляют при условии указаний в ремонтной документации. Так, при затруднительном перемещении регулятора в газовой камере удаляется нагар шлифовальной шкуркой с регулятора, при этом не должна нарушаться посадка регулятора.

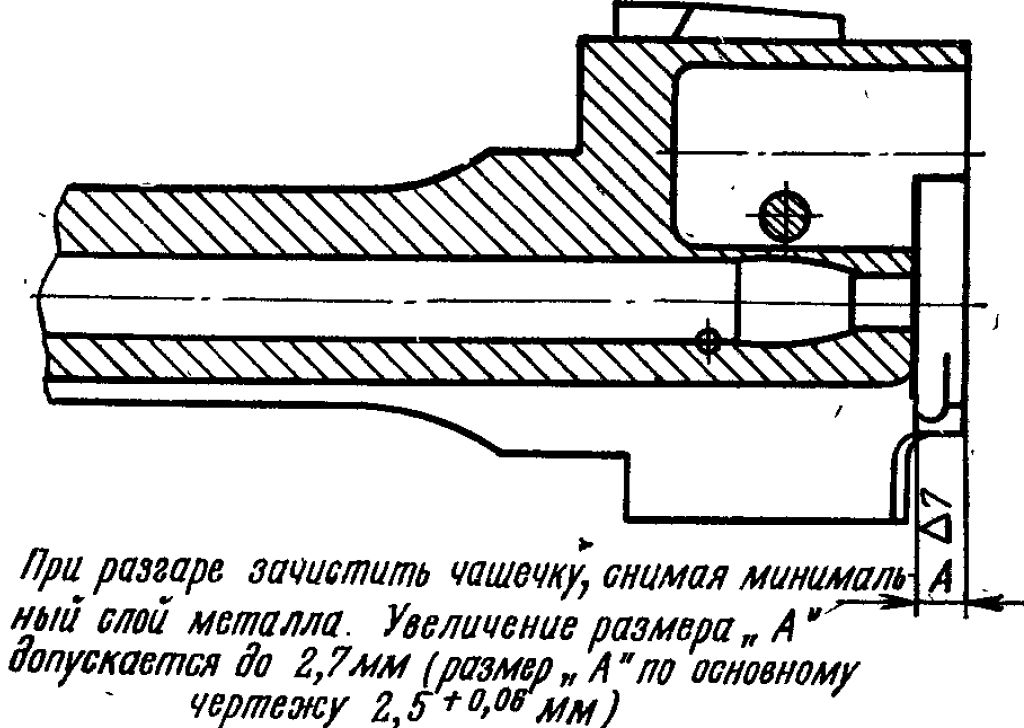

Рис. 68. Обработка чашечки затвора:

При нарушении экстракции гильз допускается удаление разгара с дна чашечки затвора шлифовальной шкуркой (рис. 68). При этом следы разгара допускаются.

После устранения дефекта проверяется затвор с использованием калибра, применяемого для проверки расстояния от дна чашечки затвора до зацепа выбрасывателя.

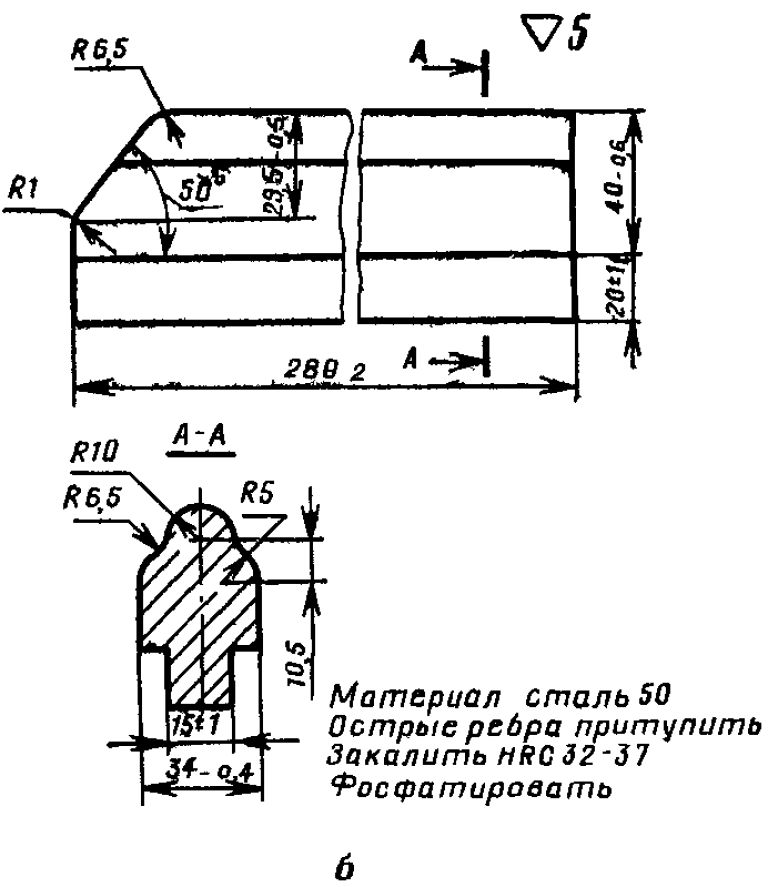

На таком приборе определяется осадка пружин по величинам, указанным в руководствах по ремонту:

— для пулемета РПД длина пружины должна быть 310 мм при усилии сжатия не менее 11 кгс; — для пулемета СГМТ длина пружины должна быть 141 мм при усилии сжатия не менее 13 кгс.

Пружины, имеющие трещины, поломанные или получившие осадку, подлежат замене или ремонту. При наличии трещин на крайнем витке пружины или при его изломе дефектный виток следует сточить и, если необходимо, загнуть конец пружины, предав ему требуемую форму по рисунку руководства по ремонту или по образцу. Перед загибом нужно отжечь конец пружины, нагрев ею (например, паяльной лампой) до 730—770° С; при этом смежные витки необходимо обмотать асбестом, смоченном в воде. Таким способом не разрешается ремонтировать буферные пружины пулеметов и пружины амортизаторов пулеметных установок.

В некоторых случаях при осадке или поломке винтовых цилиндрических пружин зенитных установок, работающих на сжатие, как временная мера разрешается постановка под пружины дополнительных стальных шайб.

После ремонта пружину испытывают в работе 15-кратным действием механизма и проверяют, не соприкасаются ли ее витки. Если витки соприкасаются, то необходимо уменьшить на требуемую величину толщину шайбы.

Винтовые цилиндрические пружины для стрелкового оружия в ремонтных органах изготовляют обычно из пружинной проволоки марки В-1 (ГОСТ 5047—49), реже из проволоки марок П, Пт1 и ПП и в отдельных случаях из пружинной проволоки марки 6ОС2 или 6ОС2А (ГОСТ В—2052—43).

Пластинчатые пружины изготовляют из стальной пружинной ленты марок 6ОС2, 6ОС2А, 6ОС2ВА, У8А, ст. 50.

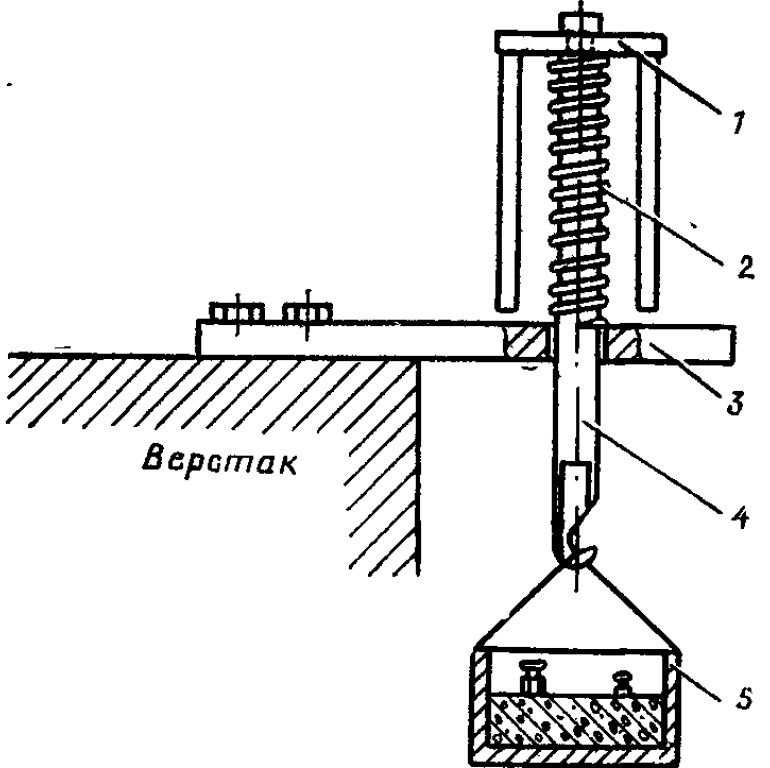

Рис. 69. Прибор для определения силы пружины:

1— ограничитель; 2 — проверяемая пружина; 3 — опорная планка; 4 — стержень; 5 — груз

Пружинная проволока марок В и П (по ГОСТ 5047—49) и классом I, II и III (по ГОСТ 9389—60) поставляется в термически обработанном виде, и после навивки пружина нуждается только в отпуске для снятия внутренних напряжений. Для этого пружины, изготовленные из проволоки марки В, нагреваются до температуры 250—260° С, (светло-бурый цвет побежалости) и охлаждаются в масле, а пружины, изготовленные из проволоки марки П, нагреваются до температуры 285° С (фиолетовый цвет побежалости) и охлаждаются на воздухе.

Пружинная проволока Марки 6ОС2 и пружинная лента из сталей марок 6ОС2 и У8А поставляется в нормализованном виде и после навивки винтовой цилиндрической пружины или после изготовления пластинчатой пружины нуждается в закалке и отпуске.

Для термической обработки лружины, изготовленные из стали 6ОС2, укладывают в железную коробку и нагревают до температуры 800—830°С (светло-вишнево-красный цвет каления), после чего охлаждают в масле с температурой 20° С. Нагрев можно производить в электропечи или в кузнечном горне на древесном угле. После закалки пружины зачищают шлифовальной шкуркой до металлического блеска и подвергают отпуску. Для отпуска нагревают в железной коробке песок до 400—425° С и в него укладывают пружины так, чтобы была видна поверхность витков, выдерживают до появления серого цвета побежалости, после чего вынимают и охлаждают на воздухе.

Для стрелкового оружия пружины навивают вручную, если диаметр проволоки не превышает 2 мм или если наружный диаметр пружины не превышает 15 мм. Остальные пружины навивают на токарном станке.

Технологический процесс изготовления винтовых цилиндрических пружин изложен в Общем руководстве по ремонту, ч. 1

Изготовленные пружины обычно испытывают в работе механизма. Пружину устанавливают на свое место и, если после 15-кратного действия механизма она не изменяет своих упругих свойств и обеспечивает нормальную работу механизма, считают ее годной. Ответственные пружины, работающие на сжатие, кроме того, сначала испытывают в «неволе». Для этого пружину надевают на винт, сжимают гайкой до соприкосновения витков и выдерживают в таком состоянии 24 ч. Если после освобождения не будет осадки пружины, то она считается выдержавшей испытание.

* С I960 г. вместо ГОСТ 5047 — 49 введен ГОСТ 9389 — 60, согласно которому изготовляется холоднотянутая проволока для пружин. В зависимости от механических свойств установлены три класса пружинной проволоки: I, II, III. Например, пружинная проволока диаметром 1 мм класса I имеет предел прочности при растяжении 250 — 285 кг/мм2; класса II 205 — 250 кг/мм2 и класса III 165 — 210 кг/мм2.