Как сберегать от коррозии материальную часть артиллерии

Материальная часть артиллерии должна всегда содержаться в полном порядке, а все детали и механизмы орудий должны быть окрашены или смазаны надлежащими смазками. Сбережение артиллерийского имущества должно быть так организовано, чтобы на нем не было грязи, пыли, влаги, нагара и ржавчины. Содержание вооружения в боевой готовности и в состоянии, обеспечивающем его длительное хранение без коррозии, должно быть постоянной заботой всего личного состава подразделения.

Высокое качество сбережения материальной части невозможно без правильной организации хранения, планомерного и регулярного проведения всесторонних осмотров, контроля за качеством работ по сбережению, без знания особенностей устройства каждого вида и образца вооружения.

При уходе за материальной частью нужно пользоваться Руководствами службы и Руководством по хранению и сбережению артиллерийского вооружения и боеприпасов в войсках.

Каналы стволов орудий являются наиболее уязвимыми для коррозии, так как они при выстреле подвергаются воздействию пороховых газов, а после стрельбы на поверхности металла канала ствола остаются нагар и металлические отложения — омеднение или осталение.

Нагар состоит из окиси меди, свинца, железа и его окислов, золы, смолистых веществ, солей и других продуктов сгорания пороха и капсюльного состава, а также различных материалов, находящихся в заряде, — размедните-лей, пламегасителей, картонных крышек, миткалевых мешочков и т. п. В нагаре присутствуют соли, растворимые в воде и нерастворимые. Коррозию вызывают растворимые соли — хлористый калий, сернокислый калий, соли аммония и т. п. Особенно много солей остается в нагаре после стрельбы с пламегасителями, которые состоят из мешочков с хлористым или сернокислым калием.

Чтобы предотвратить коррозию канала ствола и подготовить ствол к хранению, необходимо удалить из него весь нагар и металлические отложения (медь, железо и т. п.). Очищенную поверхность канала ствола надо покрыть слоем защитной смазки.

Для чистки каналов стволов артиллерийских орудий и минометов применяется раствор РЧС, а зимой — керосин. Чистка раствором РЧС производится только после стрельбы. Раствор РЧС в присутствии избытка воздуха (кислорода) растворяет медь и медные соединения, находящиеся в нагаре, отчего нагар разрыхляется и легко отделяется от поверхности канала ствола. Одновременным протиранием поверхности канала щеткой отчищаются остатки нагара, которые удаляются из ствола вместе с загрязненным раствором. При химической чистке каналов стволов не следует заливать в стволы слишком много раствора РЧС, так как для растворения меди необходимо обеспечить подход к металлу возможно большего количества кислорода воздуха. Раствором следует смачивать щетку банника, а загрязненный раствор в процессе чистки удалять из ствола.

Содержащийся в РЧС хромпик пассивирует сталь, а углекислый аммоний является летучим ингибитором, поэтому они способны предотвращать коррозию каналов стволов и в том случае, если в небольшом количестве останутся в стволе после протирания его ветошью. Это позволило отменить тяжелую и трудоемкую операцию пыжева-ния ствола после стрельбы, что приходилось делать при чистке их мыльной водой и керосином. После химической чистки достаточно протереть канал ствола и камору чистой ветошью, намотанной на щетку банника.

При чистке орудия раствором РЧС предварительной смазки канала ствола после стрельбы производить не надо. Чтобы канал ствола не поржавел за время от окончания стрельбы до чистки, нужно только предохранить ствол от попадания в него воды и снега. Для этого обычно бывает достаточно надеть чехлы.

Чистка канала ствола раствором РЧС имеет существенный недостаток: на морозе раствор РЧС действует медленно, а при температуре около—10° С он замерзает и становится непригодным для чистки. Поэтому зимой, при температурах ниже—9° С, раствор РЧС не применяют, а чистку производят керосином с помощью щетки банника и пыжа.

Вместо керосина для чистки минометных и орудийных стволов с успехом применяют жидкую ружейную смазку. Она обладает свойством хорошо смачивать нагар и проникать в труднодоступные места. Однако жидкая ружейная смазка стоит дорого и отпускается не для этой цели, поэтому применять ее можно только в случаях, когда другими способами удалить нагар не удается.

После чистки ствола керосином или жидкой ружейной смазкой при первой возможности следует произвести повторную чистку ствола раствором РЧС, удалив предварительно смазку, нанесенную после первой чистки.

Перед постановкой орудия на длительное хранение канал ствола надо обязательно вычистить раствором РЧС.

Значительно хуже отчищается нагар в стволах орудий и минометов после стрельбы холостыми патронами, так как в этих случаях нагар не содержит меди и ее соединений, на которые сильно действует углекислый аммоний, содержащийся в растворе РЧС. Однако и в этом случае раствор РЧС облегчает процесс чистки и способствует предотвращению коррозии.

После удаления нагара из канала ствола начинают чистить камору и затвор, удаляя нагар, смазку, грязь и влагу. Вычищенные детали смазывают и собирают.

Для защиты от коррозии каналы стволов орудий и минометов смазывают смазкой. Летом их надо смазывать пушечной смазкой, а зимой — смазкой АФ-70у. Не следует наносить смазку толстым слоем, так как при повышенной температуре она легко сползает с вертикальных и наклонных поверхностей. Это особенно относится к пушечной смазке, которая при нагревании ствола ап 45—50°С сползает и собирается в нижней части ствола или, если ствол имеет угол возвышения, в каморе. На поверхности металла при этом остается лишь очень тонкий слой масла, который не защищает его от коррозии. Вот почему в южных районах летом каналы стволов лучше смазывать смазкой ПП-95/5. Она хотя и сползает с металла, но при более высокой температуре. Смазку ПП-95/5 можно наносить только в расплавленном виде. Пушечную же смазку можно наносить как в расплавленном, так и в неподогретом виде. Более плотный и сплошной слой пушечной смазки получается при нанесении ее в горячем виде.

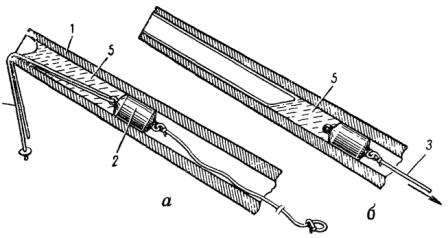

Чтобы нанести смазку на ствол орудия, стволу придают соответствующий угол возвышения и в канал вводят деревянный пыж. Пыж должен свободно (без усилия) проходить по каналу ствола. Он должен быть снабжен двумя металлическими ушками: к одному ушку привязывают прочный шнур, а через другое продевают тонкую бечевку так, чтобы ее можно было вытянуть. Пыж устанавливают в канале ствола на определенном расстоянии от дульного среза и удерживают бечевкой, как показано на рис. 10. Затем в ствол наливают нагретую до 80—90° С пушечную смазку до дульного среза; один конец бечевки отпускают и вытаскивают бечевку из ушка, а за конец шнура, выходящий из патронника, возможно более равномерно и непрерывно тянут пыж по стволу; смазка течет за пыжом и покрывает поверхность канала ствола, заполняя нарезы и поля нарезов ровным слоем. При некотором навыке этим простым и легким способом удается получить ровный и даже гладкий слой смазки, менее склонный к сползанию, чем неровный слой, нанесенный щеткой банника.

Смазку АФ-70у можно наносить только в холодном виде, так как при расплавлении она теряет свои свойства, портится. Почему же летом смазьгвают каналы стволов орудий пушечной смазкой, а зимой смазкой АФ-70у? Дело в том, что удалить пушечную смазку, особенно смазку ПП-95/5, из каналов стволов очень трудно. Замерзая, эти смазки так прочно держатся на металле, что без подогревания ни ветошью, ни деревянными пыжами не удаляются. Их приходится прогревать, заливая в ствол горячее веретенное масло, керосин и т. п. Все это не только затрудняет подготовку орудий к стрельбе, но и создает опасность порчи ствола. Дело «в том, что если смазку не удалить из нарезов или даже из углов нарезов, то при первом же выстреле в стволе впереди снаряда и его ведущего пояска собирается такое большое количество смазки, что снаряд теряет набранную скорость, а в стволе создается сверхвысокое давление, отчего происходит раздутие ствола, обычно в дульной его части. Если давление распределилось неравномерно, то снаряд может пойти с перекосом, при этом он центрующим утолщением разрушает нарезы, срывая их поля, что также полностью выводит ствол из строя. Вот почему надо очень тщательно удалять смазку из канала ствола перед стрельбой, а зимой смазывать стволы незамерзающей смазкой, какой является смазка АФ-70у. Но и эту смазку надо очень тщательно удалять из ствола перед стрельбой, так как при наличии слоя этой смазки толщиной даже 0,1 мм при выстреле неизбежно произойдет раздутие ствола.

Рис. 10. Смазывание канала ствола орудия горячей пушечной смазкой

а — начальное положение — смазка залита в ствол; б — нанесение смазки протягиванием пыжа;

1 — орудийный сгвол; 2 — деревянный пыж; 3 — шнур; 4 — бечевка; 5 — пушечьая смазка

Чтобы канал ствола не поржавел после удаления из него защитной смазки, его смазывают гонким слоем масла или жидкой смазки; для этого разрешается применять веретенное масло АУ, масло АГМ или жидкую ружейную смазку. Слой этих смазок должен быть очень тонким, чтобы нигде не было скопления масла. Тонкий слой масла АГМ, жидкой ружейной смазки и веретенного масла АУ обеспечивает защиту от коррозии в течение двух—трех суток; как правило, возобновлять смазку следует ежедневно, что не представляет трудности для орудийного расчета. Перед стрельбой тонкий слой этих смазок удалять не требуется.

Дульные тормоза при длительном хранении орудий окрашивают внутри грунтом, а снаружи черной или защитной эмалью. При стрельбе стволы сильно нагреваются, и для того, чтобы обеспечить свинчивание дульного тормоза (а также казенника) со ствола и предотвратить ржавление резьбы, которая их скрепляет, применяют лейнерную графитовую смазку; она не плавится при высокой температуре, не вытекает и хорошо защищает сопряжение от коррозии при просачивании в него воды. Других смазок применять для этой цели не следует.

Современное орудие представляет собой сложную конструкцию, состоящую из ствола с затвором, станка, станин, колесного хода с подрессориванием, с противооткатными и уравновешивающими устройствами, домкратами, различными гидравлическими механизмами и т. п. Эти механизмы снабжены большим количеством шариковых, роликовых и других подшипников, втулок, шестеренок, валиков, червячных передач, а также многочисленными пружинами различных типов и назначений.

Все эти детали и узлы, а также наружные поверхности должны быть ващищены от коррозии. Чтобы предотвратить коррозию наружных поверхностей, необходимо вооружение всегда содержать в чистоте. Грязь и пыль содержат различные соли, кислоты и другие коррозионно-активные вещества; они надолго задерживают влагу и даже поглощают ее нз воздуха, а там, где вода, — там и ржавчина. Поэтому после похода, учения и .периодически в парковые дни все наружные поверхности нужно очищать от грязи, пыли, влаги и других загрязнений.

Удалять грязь надо осторожно, чтобы не повредить окраски и других защитных покрытий. Поэтому нельзя удалять присохшую грязь, не размочив ее предварительно водой, маслом или керосином. При протирании поверхности смоченной ветошью надо следить, чтобы вода или керосин не затекли в пазы, щели и во внутренние механизмы. При обмывке орудий запрещается пользоваться1 брандспойтами и душами, так как при их применении вода попадает внутрь механизмов и может вызвать сильную коррозию. Вымытые поверхности следует протереть чистой сухой ветошью и просушить. Всю загрязненную смазку надо тщательно удалить и заменить свежей.

Для защиты от коррозии деталей и сборок лафетов и механизмов применяют фосфатирование, оксидирование, хромирование, цинкование, кадмирование и т. п., производят окраску, покрытие лаками и используют различные смазки.

Фосфатирование широко применяется для защиты деталей артиллерийских орудий от коррозии. Фоефатируются детали затворов, стволы орудий небольших калибров, детали механизмов наведения, трансмиссий, подрессоривання и др.

Это защитное покрытие наносят, обрабатывая подготовленные стальные детали в растворе, содержащем 30—35 г/л соли «мажеф», при температуре около 98° С в течение 1—1,5 часа. Поверхность металла при этом становится более или менее шероховатой и приобретает черный или серый цвет, покрываясь слоем мелких кристалликов фосфорнокислых солей железа и марганца. Покрытие очень прочно держится на металле и хорошо удерживает смазки и краски. В целях ускорения процесса фосфатирования применяют более сложные растворы, в состав которых обычно входит азотнокислый цинк. Это позволяет сократить время на фосфатирование в 2—3 раза, но покрытия получаются с пониженными защитными свойствами и пригодны только для нанесения на них краски или слоя лака.

Само фосфатное покрытие недостаточно надежно защищает сталь от коррозии, и по слою фосфата всегда дополнительно наносят слой смазки или несколько слоев краски. По фосфатному слою наносить слой грунта не требуется, так как все эмали и краски имеют хорошее сцепление с металлом, если он фосфатирован. Фосфатный слой не обладает большой механической прочностью, поэтому его надо оберегать от повреждений — стирания, иарапания и т. п. Неокрашенные фосфатированные поверхности должны быть всегда смазаны.

До введения фосфатирования большая часть стальных деталей орудий оксидировалась в щелочной ванне (см. стр. 17); ив настоящее время многие детали орудий при ремонте подвергаются оксидированию.

Оксидированные детали требуют еще большего к себе внимания при эксплуатации и хранении, чем фосфатированные, так как оксидная пленка изнашивается значительно быстрее и менее надежно защищает от коррозии; они всегда должны быть смазаны.

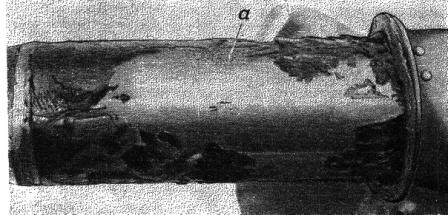

Пружины и торсионные валики при образовании на их поверхностях ржавчины и глубоких раковин (рис. 11) теряют прочность, поэтому их защищают от коррозии кадмированием, цинкованием, фосфатированием, покрытием лаками, эмалями и смазками. При эксплуатации вооружения эти покрытия необходимо оберегать от повреждения, а окраску и смазку возобновлять.

Рис. 11. Коррозия торсионного валика:

а — пятно ржавчины

Для упрочнения пружины и торсионные валики обрабатывают дробью или обкатывают стальными роликами, что удлиняет срок их службы во много раз. Однако для того чтобы они преждевременна не ломались, их надо тщательно защищать от коррозии, так как большая часть изломов начинается от коррозионных раковин.

Могут еще встретиться торсионы, которые окрашены красным свинцовым суриком или черным асфальтовым лаком. Необходимо удалить с них старое покрытие, окрасить грунтом ПХВГ-3 за четыре раза и через 1—2 суток смазать поверхность окрашенного валика пушечной смазкой. При установке торсионного валика на место надо следить, чтобы защитное покрытие не было повреждено.

В качестве рабочих жидкостей для противооткатных устройств, досылателей, уравновешивающих механизмов, гидравлических домкратов и т. п. применяются жидкость стеол М, масло АГМ и веретенное масло АУ. Все эти материалы при правильном применении и своевременной замене не вызывают коррозии металлов, из которых сделаны детали соответствующих механизмов.

Жидкость стеол М содержит вещества, стабилизирующие ее состав и придающие ей антикоррозийные свойства. Свежая жидкость имеет желтый цвет; после эксплуатации в течение некоторого времени, а также при хранении в бутылях от действия света жидкость темнеет и становится желто-зеленой, по при этом все ее свойства сохраняются. В средней полосе и в северных районах жидкость стеол М в противооткатных устройствах сохраняет свои антикоррозийные качества свыше пяти лет, а в южных областях два—три года. Под действием тепла и кислорода воздуха она окисляется и постепенно теряет свойственную ей щелочную реакцию. Потеря щелочности и появление кислотности придают жидкости коррозионную активность. Этого допускать нельзя, поэтому жидкость стеол М периодически проверяют крезолкрасной индикаторной бумажкой. Для этого от книжечки с нарезанными полосками этой бумажки отрывают одну полоску и смачивают ее проверяемой жидкостью; вынув бумажку из жидкости, немедленно сравнивают ее цвет с цветом эталонов, которые имеются на обложке книжечки. Если смоченная часть бумажки покраснела, то жидкость годная, если не покраснела, — негодная. Проверку можно производить при любых температурах до — 30° С. Негодную жидкость заменяют на свежую. Заменяют жидкость также в тех случаях, когда она сильно загрязнилась, если в нее попало масло, пыль, песок и т. п.

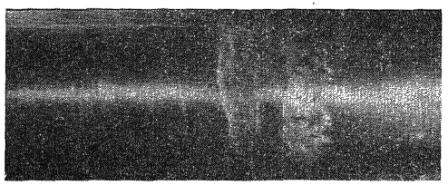

Однако хорошее качество применяемой жидкости стеол М еще не полностью гарантирует от коррозии деталей противооткатных устройств. Многие штоки и цилиндры соприкасаются с уплотнительными материалами (кожей, резиной и др.)» из которых сделаны воротники, кольца, сальниковая набивка и т. п. В местах соприкосновения с ними сталь, если она не защищена от коррозии, может с течением времени сильно прокорродировать. На рис. 12 показана коррозия штока в месте, где он длительное время соприкасался с кожаным воротником. Образовались мелкие раковинки и сильное потемнение поверхности. Такое поражение, хотя оно и кажется небольшим, весьма опасно, так как при выстреле неровная поверхность поржавевшего штока может повредить кожаные воротники, они не будут герметизировать цилиндры и жидкость будет вытекать, что нарушит работу орудия. Поэтому для предотвращения развития коррозии стальных шгоков и цилиндров принимаются специальные меры.

Для предотвращения коррозии, развивающейся под уплотнительными деталями, производят хромирование штоков и цилиндров. Практически все артиллерийские орудия, находящиеся в эксплуатации в воинских частях, имеют хромированные штоки и цилиндры. Слой хрома наносится довольно толстый, в 40—60 м.икрон, и беопористый (так называемый молочный хром). В местах соприкосновения с кожаными или резиновыми воротниками слой хрома не корродирует, а только слегка темнеет, что никакой опасности не представляет. Гораздо опаснее поцарапать слой хрома до основного металла, поэтому зачищать металл для удаления потемнения не следует. При осмотре необходимо только протереть потемневшее место чистой ветошью, смоченной жидкостью стеол М. и удалить приставшие к металлу частички кожи, резины или сальниковой набивки, а также пропиточных материалов, которыми обработана кожа или набивка.

Рис. 12. Коррозия нехромированного штока накатника артиллерийского оружия под воротником (матовая шейка с мелкими раковинами)

Чтобы устранить начавшуюся коррозию нехромированных штоков и цилиндров, приходится чаще оттягивать штоки и при этом зачищать места, которые постоянно соприкасаются с воротниками, уплотнительными кольцами и сальниковой набивкой. На нехромированных штоках и цилиндрах необходимо полностью удалять потемнение и зачищать до металлического блеска пораженное коррозией место. Во время оттягивания штоков под воротники проникает жидкость стеол М, что задерживает коррозию стали, так как жидкость нейтрализует кислоты, всегда в небольших количествах присутствующие в коже, и пассивирует сталь нод кожаными н резиновыми воротниками Чем чаще производится оттягивание штоков, тем лучше они сохраняются, тем меньше бывает коррозионное поражение.

Сальниковую набивку для предотвращения развития под ней коррозии очень тщательно отмывают от солей, содержащихся в асбестовом или пеньковом шнуре, которые применяются для ее изготовления. Кроме того, шнур пропитывается раствором хромовокислого калия; после высушивания кристаллики этой пассивирующей металл соли равномерно распределяются в толще набивочного материала. Затем высушенный и разрезанный на куски нужного размера шнур пропитывается смесью церезина, вазелина и веретенного масла АУ. Путем прессования в специальной форме из него изготовляют набивочные кольца. Изготовленные таким способом набивочные кольца обладают антикоррозийными свойствами. При попадании в сальники воды она растворяет часть содержащегося в набивочном материале хромовокислого калия; образующийся раствор не вызывает коррозии стали.

Все же сальниковую набивку и занимаемое ею пространство следует защищать от проникновения воды, а особенно грязи и пыли, которые часто попадают туда при стрельбе. При выстреле в сухое время года пороховые газы поднимают много пыли, которая садится на вытянутые штоки и засасывается в цилиндры. Чтобы эта пыль и образовавшаяся из нее грязь не проникали к воротникам, сальниковая набивка снимает пыль и грязь со штоков. Кроме того, сальниковая набивка слегка смазывает шток, без чего от трения воротники сильно нагреваются и даже могут обуглиться.

Чтобы предотвратить попадание под сальниковую набивку воды при хранении концы штоков смазывают пушечной смазкой. Смазка должна заполнить зазор между штоком и нажимной гайкой сальника до места прилегания воротника или сальниковой набивки, а также пространство, занятое пружиной сальника, если она имеется. Для этого вычищенный и протертый оттянутый шток смазывают пушечной смазкой до того места, где находится воротник, и то место, где он будет находиться при хранении системы, но не дальше. Затем вдвигают шток на место и смазывают его выступающий конец.

При осмотре и чистке штоков и цилиндров нельзя трогать их голыми руками: следует на руки надевать резиновые или миткалевые перчатки, либо рукавицы, а если их нет, то брать шток чистой салфеткой.

То, что было сказано об уходе за штоками и цилиндрами противооткатных устройств, относится и к деталям аналогичных механизмов, сходных с ними по устройству, работе и применяемым покрытиям уравновешивающих механизмов, домкратов, доеылателей и т. п. Большинство ответственных деталей этих механизмов (штоки, цилиндры, поршни) хромируется и поэтому надежно защищено от коррозии. Однако и они требуют ухода, очистки от грязи, пыли и влаги, чтобы не повредить слой хрома и не создать очаги развития коррозии основного металла под слоем хрома.

Противооткатные устройства некоторых старых артиллерийских орудий, а также цилиндры некоторых уравновешивающих механизмов заполнены веретенным маслом АУ. Чистое и безводное масло АУ не вызывает коррозии стали, хромового покрытия и цветных сплавов. Но при попадании в него воды, чего иногда очень трудно избежать, может развиться сильная коррозия цилиндров в том месте, где вода осядет в виде капли или «лужицы» при длительном стоянии орудия без перемешивания масла. Но и при перемешивании масла вода с ним не смешивается, а спустя некоторое время снова скапливается, обычно в одном и том же месте. Там же, где скопилась вода, коррозия стали неизбежна. Поэтому при заполнении тормозов, накатников, уравновешивающих механизмов и т. п. необходимо принимать все меры к тому, чтобы не допустить попадания в масло воды. Бидоны и бочки с маслом надо оберегать от попадания в них дождевой и другой воды. Нельзя бидоны с маслом вносить с холода в теплое помещение в открытом виде, так как на масле будет конденсироваться влага, которая в виде мельчайших капелек опустится на дно и останется незамеченной. Если нужно внести бидон в помещение, где он будет раскрыт, надо сделать это заранее, лучше за сутки, чтобы масло приняло температуру воздуха в помещении; тогда уже не опасно открывать бидон или бочку и выливать из них масло в расходный бачок или кружку.

Веретенное масло АУ приходится менять чаще, чем жидкость стеол М; попадание небольших количеств воды в стеол М совершенно безвредно.

Значительно лучшими антикоррозийными свойствами по сравнению с веретенным маслом АУ обладает гидравлическое масло АГМ. Оно применяется в наиболее сложных и ответственных механизмах современных артиллерийских орудий — в гидроприводах, стабилизаторах и т. п. Масло АГМ обладает высокой проникающей способностью, т. е. может смазывать очень малые зазоры; тем самым предотвращается износ всякого рода плунжеров, пальцев и т. п. При низких температурах это масло не застывает, а при нагревании до 100°С не портится. Но самым важным его свойством является то, что оно не становится коррозионно-активным при попадании в него небольших количеств воды. Дело в том, что попавшая в него вода разбивается на мельчайшие капельки, которые немедленно «окружаются» частичками находящейся в масле АГМ специальной присадки, отчего образуется эмульсия. Капельки воды оказываются изолированными от металла тонким слоем масла, который всегда находится между водой и поверхностью детали. Поэтому коррозия не может начаться, и гидроприводы, а также другие устройства, в которых применяется масло АГМ, в значительной степени гарантированы от развития коррозии как при эксплуатации, так и при длительном хранении. Однако ©то не значит, что масло АГМ можно смешивать с водой и такую смесь применять для заливки в механизмы. При многократном перекачивании масла в гидромеханизмах сквозь узкие зазоры и отверстия при больших давлениях и огромных скоростях капельки эмульсии могут разрушиться, вода из них «застрянет» в каких-нибудь углублениях и щелях и вызовет там коррозию. Поэтому следует применять только безводное масло.

Присутствие воды в масле очень легко определить, так как попадание в масло влаги сопровождается помутнением его и оседанием на дно эмульсии белого или слабо-желтого цвета.

Легко определяется наличие влаги в масле АГМ и следующим способом. Испытуемое масло (масло АГМ, веретенное АУ, масло МВП, трансформаторное) наливают в хорошо высушенную пробирку до уровня 4—6 см и нагревают ее, наклонив в сторону от себя, на спиртовой или газовой горелке. Нагревать пробирку следует до 110— 120° С в течение 5—6 минут, т. е. медленно. Если в пробирке происходят толчки и слышится потрескивание, это указывает на наличие воды в масле. Легкое вспенивание масла при нагревании происходит вследствие выделения воздуха и не является признаком негодности масла. Этот способ очень чувствителен и позволяет определять присутствие сотых долей процента воды в масле, поэтому пробирки и посуду, в которую отбираются пробы масла на анализ, необходимо тщательно просушивать.

Наружные Поверхности артиллерийских орудий, минометов, реактивных установок, кабин радиолокаторов и подвижных ремонтных мастерских, а также приборов, снарядов, мин и т. п. окрашиваются. Окраска металлических деталей производится для защиты от коррозии, для лучшей маскировки на местности и для придания вооружению хорошего вида.

В мирное время артиллерийское вооружение окрашивается в один цвет — защитный (темно-зеленый, близкий к цвету листвы деревьев и травы); во время войны — в три цвета, пятнами неправильной формы: кроме защитного цвета, пятна наносят темно-коричневой краской н желтоземлистой.

Окраска артиллерийской техники может быть полной — когда вся старая краска предварительно полностью удаляется, и частичной — если окрашиваются только отдельные агрегаты или производится окраска всего объекта по старому слою краски; производится также подкраска, т. е. окраска отдельных мест, где слой краски стерся или был поврежден.

Полная окраска производится во время проведения , планово-предупредительного ремонта в мастерской или в специально оборудованном помещении. Частичная окраска и подкраска могут производиться в хранилище или под навесом, а в хорошую погоду, при отсутствии ветра и пыли, — на открытой площадке, но обязательно в тени.

Для окраски артиллерийских орудий, минометов, кабин и т. п. применяются перхлорвиниловые эмали ПХВ-69А и ПХВ-69. Эмаль ПХВ-69А высыхает за 15—20 минут, т. е. медленнее, чем эмаль ПХВ-69, что позволяет наносить ее более тонким, ровным и сплошным слоем. Эмаль ПХВ-69А, кроме того, прочнее держится на загрунтованной поверхности или на слое старой краски и не так чувствительна к наличию следов смазки на них.

Для нанесения первого слоя, т. е. для грунтовки, применяют или перхлорвиниловый грунт ПХВГ-ЗА или глиф-галевый грунт № 138 (иногда его называют грунтовкой № 138). Грунт ПХВГ-ЗА представляет собой быстросохнущую краску красно-коричневого цвета и наносится с помощью кисти или краскораспылителя. Грунт № 138 также имеет красно-коричневый цвет; он высыхает медленнее. Все эти основные краски поставляются в готовом для употребления виде, и при нанесении кистью не требуется разводить их какими-либо растворителями. Однако при длительном хранении они сильно расслаиваются. На дно банки с краской оседает пигментная часть, причем оседает слоями: внизу слой более крупных и тяжелых частиц, потом слои более мелкодисперсных частей краски и сверху— лак, в котором разведены все остальные части эмали. Ввиду этого перед применением или выдачей в подразделение грунты и эмали необходимо очень тщательно перемешивать. Если этого не сделать, то окраска будет выполнена недоброкачественным материалом и вся работа окажется сделанной напрасно. Будет испорчена не только та эмаль (грунт), которая использовалась, но и та, которая осталась в бидоне или банке, так как в ней содержание пигмента будет слишком большим и покрытие в случае ее применения получится слишком толстым и непрочным. При плохом перемешивании эмали ПХВ-69Л цвет ее будет не таким, который она должна иметь, что испортит вид окрашенного изделия, особенно если производится только подкраска отдельных мест.

Если эмали ПХВ-69А. и ПХВ-69 или грунт ПХВГ-ЗА загустели, а также при нанесении их краскораспылителем необходимо добавить в них растворитель Р-4 или сольвент. Первый из них более летуч и поэтому ускоряет высыхание эмали, а сольвент замедляет его, отчего качество красочного слоя улучшается.

Грунт № 138 также можно разводить сольвентом, но в небольшом количестве в него можно добавлять уайт-спирит и ксилольиую фракцию, а также смесь этих растворителей. Допускается применение и нитроразбавителя РДВ. Этот грунт более универсален и может применяться при окраске самыми различными эмалями и красками, в том числе нитроэмалями, масляными красками, перхлорвини-ловыми эмалями, глифталевой эмалью 1426 и др. Он предназначен для горячей сушки и высыхает при 110° С за 30 минут, но широко применяется и для нанесения окраски при холодной сушке, причем в этом случае он полностью высыхает за 20—24 часа. Разбавлять грунт № 138 скипидаром или бензином нельзя.

Все окрашиваемые поверхности необходимо подготовить под окраску: очистить от грязи, пыли, смазок и других загрязнений, тщательно обезжирить уайт-спиритом и просушить. Если на металле есть ржавчина, то ее надо полностью удалить. При полной окраске удаляют слой старой краски. Это очень трудоемкая и ответственная работа. Удаление окраски производят «пескоструйной обработкой», т. е. обработкой металлическим «песком», выбрасываемым на очищаемую поверхность струей сжатого воздуха. Это наиболее производительный метод очистки, но он применяется только в специализированных мастерских и цехах, где имеется соответствующая аппаратура и созданы условия для работающих, исключающие вредное действие пыли на организм человека. Применение речного кварцевого песка для этой цели запрещено, так как песок вызывает развитие силикоза — тяжелой легочной болезни.

Там, где нет возможности применить механизированные способы очистки, удалять старый слой краски можно с помощью стальных щеток, шаберов и т. п. Чтобы облегчить этот трудоемкий процесс, можно применять стальные щетки, вращающиеся от мотора или электродрели. Разрешается также применять специальные смывки АФТ-1 или СД. Они представляют собой смесь органических растворителей, загущенных парафином и нафталином. Загустители добавляются для замедления испарения летучих компонентов, с тем чтобы обеспечить их действие на слой старой краски в течение некоторого времени. Следует отметить, что эти смывки дефицитны и применяются главным образом для обработки тонкостенных и ответственных деталей, которые нельзя очистить другими способами.

Вычищенные и обезжиренные поверхности покрывают слоем грунта, дают ему просохнуть и окрашивают первым слоем эмали. Эмаль можно наносить и по не полностью высохшему грунту, но в этом случае только с помощью краскораспылителя. При нанесении эмали кистью невысохший грунт перемешивается с ней и покрытие получается некачественным. После высыхания первого слоя наносят второй слой эмали. Перхлорвиниловые эмали высыхают за несколько часов, но твердение пленки при обычной температуре продолжается в течение 5—6 суток, и только после этого нанесенное покрытие приобретает характерные для него защитные и механические свойства. В течение этого времени с окрашенными изделиями следует обращаться осторожно, чтобы не поцарапать свежую краску. Хранить их лучше под навесом, но можно и в открытом парке.

Для предохранения неокрашенных поверхностей и деталей механизмов артиллерийских орудий и другой артиллерийской техники от коррозии и для обеспечения нормальной работы механизмов в различных условиях применяются смазки. Смазки уменьшают трение в механизмах и узлах и уменьшают износ металла, тем самым повышая живучесть вооружения. Надежно защищать от коррозии и обеспечивать работу вооружения смазки могут только в том случае, если они выбраны с учетом конкретных условий работы и правильно применяются. При плохом уходе за вооружением надежная защита вооружения не достигается, а неправильно примененные и недоброкачественные смазки могут явиться причиной отказа в работе вооружения, особенно в сильные морозы й при большом запы-лении.

Для защиты от коррозии и обеспечения нормальной работы материальной части артиллерии применяются следующие смазки.

Смазка АФ-70у применяется для обеспечения работы мехаяизмов и защиты от коррозии артиллерийских орудий в течение всего года, при температурах от —35° С до + 50° С. Она введена с 1960 г. взамен смазки АФ-70.

Смазка пушечная применяется для защиты от коррозии материальной части артиллерии при длительном храпении ее на базах и складах, а также для защиты неокрашенных наружных поверхностей и каналов стволов орудий в летних условиях. В южных районах, где температура не бывает ниже —10° С, может использоваться в течение всего года, но только для орудий наземной артиллерии. Механизмы зенитных орудий смазывать пушечной смазкой нельзя, так как автоматические пушки на пушечной смазке не работают даже при положительных температурах.

Смазка ГОИ-54 служит для смазывания механизмов зенитных орудий при постановке их на длительное хранение, а также для смазывания прицелов и некоторых приборов. Эта смазка обеспечивает работу орудий и приборов при температурах от —35° С до +40° С.

Смазка лейнерная (графитовая) предназначена для смазывания лейиеров и свободных труб артиллерийских стволов, а также резьбы казенников и дульных тбрмозов при навинчивании их на стволы орудий. Пригодна при любой температуре воздуха.

Солидол синтетический УСс-2 применяется для смазывания шариковых и роликовых подшишшков в ступицах колес артиллерийских орудий м некоторых других механизмов в течение всего года.

Смазка ПРГС (графитовая) применяется для смазывания быстроходных редукторов некоторых зенитных орудий.

Насосная смазка (графитовая) предназначена для смазывания воздушно-гидравлических насосов. Она не растворяется ни в жидкости стеол М, ни в минеральных маслах и обеспечивает работу насосов при температурах от —40° С до +90° С.

Кроме того, может применяться смазка ПП-95/5 — для предохранения от коррозии материальной части артиллерии в южных районах и амуничная смазка — для смягчения и сохранения кожаных изделий.

Применяются также смеси различных смазок и смеси смазок с маслами (АУ, АГМ и др.) и с графитом. Однако смешивать смазки можно только в тех пропорциях и те, которые разрешены соответствующими руководствами.

Пушечную смазку можно наносить в холодном и в расплавленном виде. При постановке орудий на длительное хранение наружные поверхности и каналы стволов лучше смазывать пушечной смазкой, нагретой до температуры несколько выше 105° С. Нагревать смазки АФ-70, АФ-70у, лейнерную, солидол, насосную смазку и смазку ПРГС нельзя, так как они при этом портятся.

При нанесении смазки необходимо следить, чтобы слой был ровным, сплошным, без пузырей, толщиной не более 1—2 мм. Толстый слой смазки защищает от коррозии не лучше тонкого, но при повышенных температурах легко сползает с вертикальных и наклонных поверхностей, обнажая металл, который затем ржавеет. Это относится к деталям затвора, а также к цилиндрической части стволов, находящихся в люльках, например, у 85-мм пушки Д-44. Такие поверхности, особенно хорошо обработанные (полированные), следует чаще осматривать, чтобы вовремя заметить сползание слоя смазки и восстановить его.

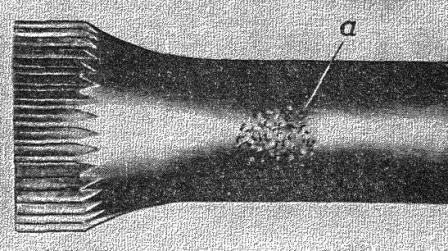

На рис. 13 показано такое сползание смазки. Оно произошло под кожухом при хранении орудия в открытом парке. В верхней части ствола на оголенном металле образовалась ржавчина.

Смазанные детали и поверхности дополнительно защищают пергаментной бумагой, наклеивая ее с помощью смазки на предохраняемые узлы и поверхности. Бумага предотвращает загрязнение слоя смазки, а также загрязнение смазкой чехлов, которые .надеваются на наиболее ответственные узлы и части орудий (дульную часть ствола, затвор, казенную часть, прицел, гидроприводы и т. п.) или на все орудие. Чтобы бумага Tie •слетела, ее привязывают шпагатом или нитками. Следует, однако, отметить,что под бумагой конденсат высыхает медленнее, чем на открытой поверхности; это способствует коррозии. Поэтому там, где можно избежать применения бумажной обертки, применять ее не следует. Особенно важно это в районах, где роса бывает обильной или часто идут дожди.

Рис. 13. Сползание пушечной смазки с цилиндрической полированной части ствола пушки:

а — ржавчина;)

Внутренние детали и узлы артиллерийских орудий при длительном хранении должны быть смазаны пушечной смазкой или смазкой ГОИ-54. Пушечной смазкой смазывают орудия наземной артиллерии. Зенитные пушки при постановке на длительное хранение смазывают смазкой ГОИ-54, так как она обеспечивает их боеготовность даже зимой, при морозах 30—35° С. Однако смазка ГОИ-54 значительно хуже защищает металл от коррозии, особенно во «лажном климате. Ее приходится заменять через 2— 3 года, тогда как применение пушечной смазки обеспечивает хранение орудий без замены смазки в течение 5—6 лет, смазку АФ-70у и тем более смазку АФ-70 нельзя использовать при длительном хранении артиллерийских орудий, так как эти смазки обеспечивают защиту от коррозии только в продолжение 6—18 месяцев. Эти смазки приходится менять ежегодно, а в районах с большой влажностью воздуха и обильными осадками — еще чаще. Особенно быстро портится смазка АФ-70 там, где она наложена толстым слоем. Под испорченной смазкой, приобретающей желтый цвет и гнилостный запах, образуются темные пятна коррозии. Поэтому смазки АФ-70 и АФ-70у нужно наносить тонким слоем, без избытка, а механизмы, смазанные ими, чаще проворачивать.

Улучшенная смазка АФ-70у портится не так быстро, как смазка АФ-70, и поэтому допущена взамен последней для применения до разработки и принятия на снабжение универсальной смазки, не имеющей недостатков обеих этих омазок. Смазка АФ-70у имеет темно-коричневый цвет с зеленоватым оттенком.

При хранении и эксплуатации оружия приходится считаться также с коррозией, которая происходит от воздействия на вооружение почвы и грунта. Современные зенитные орудия длительное время стоят на одном месте, и некоторые их части непосредственно соприкасаются с почвой. Плоскости опоры этих орудий и установок — поддоны, станины, клинья, сошники и т. п. — неизбежно соприкасаются с грунтом и подвергаются воздействию грунтовых и дождевых вод, растворенных в них солей и кислот. Почвенной коррозии подвергаются опорные плиты минометов, установленных на огневых позициях, гусеницы тягачей и танков и т. п. Особенно большое значение почвенная коррозия приобретает в условиях защиты от атомного нападения. Укрытие вооружения и боеприпасов в землю неизбежно во много раз увеличит опасность коррозии из-за воздействия почвы и грунта на металлические части и может пагубно отразиться на боеспособности вооружения.

Наименее коррозионными являются песчаные почвы, так как они не удерживают дождевую воду и быстро просыхают. Глинистые влагонепроницаемые слои способствуют застою воды и образованию болотистых почв; влажные кислые болотистые почвы, а также сильно засоленные (солончаковые) почвы способствуют развитию коррозии, так как они воздействуют и на пленки красок, разрушая их, и на сталь, вызывая ее коррозию. Особенно быстро разрушаются пленки масляных красок, например краски 4Б0, еще применяющейся для окраски артиллерийской техники. Эти пленки очень мягки и легко повреждаются при 'соприкосновении с твердыми частями почв (песок, камешки). На месте царапин быстро развивается коррозия. Почвы размягчают и без того слабую пленку масляной краски, и она полностью теряет способность защищать металл от коррозии. Пленки перхлорвиниловых красок более прочны и водостойки, хорошо сопротивляются действию слабых кислот и щелочей и поэтому значительно лучше защищают металл вооружения от действия грунтовых вод и почвы. Рабочие плоскости орудий и другой техники, которые будут длительное время соприкасаться с почвой, необходимо дополнительно защищать от коррозии слоем битума или наносить на них многослойное покрытие битумным лаком. Но главным способом борьбы с почвенной коррозией является надежный отвод грунтовых и дождевых вод и обеспечение хорошей просушки грунта.