Приложения к Руководству по по ремонту 7,62-мм самозарядного карабина Симонова

Ведомость войсковых калибров и приборов

|

№ калибра или рибора |

Наименование, назначение и описание |

Примечание |

|

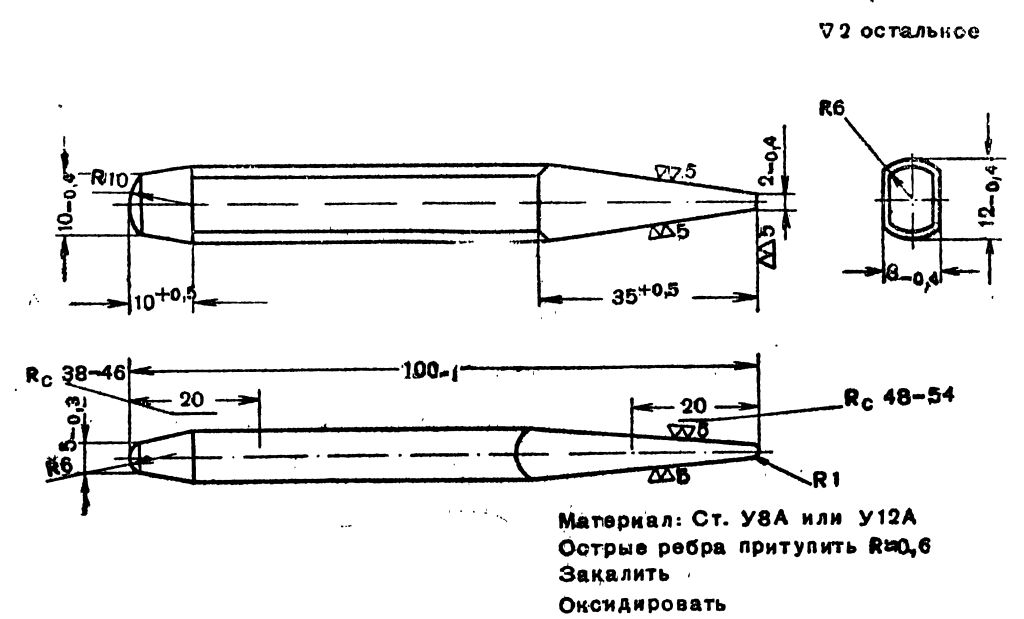

К-1 |

Калибр для проверки принудительного выхода бойка над дном чашечки остова затвора |

|

|

К-2 |

Калибр непроходной для проверки диаметра канала ствола по полям Калибр служит для определения степени износа канала ствола с дульной части Проверка канала ствола производится без приложения усилия к калибру |

|

|

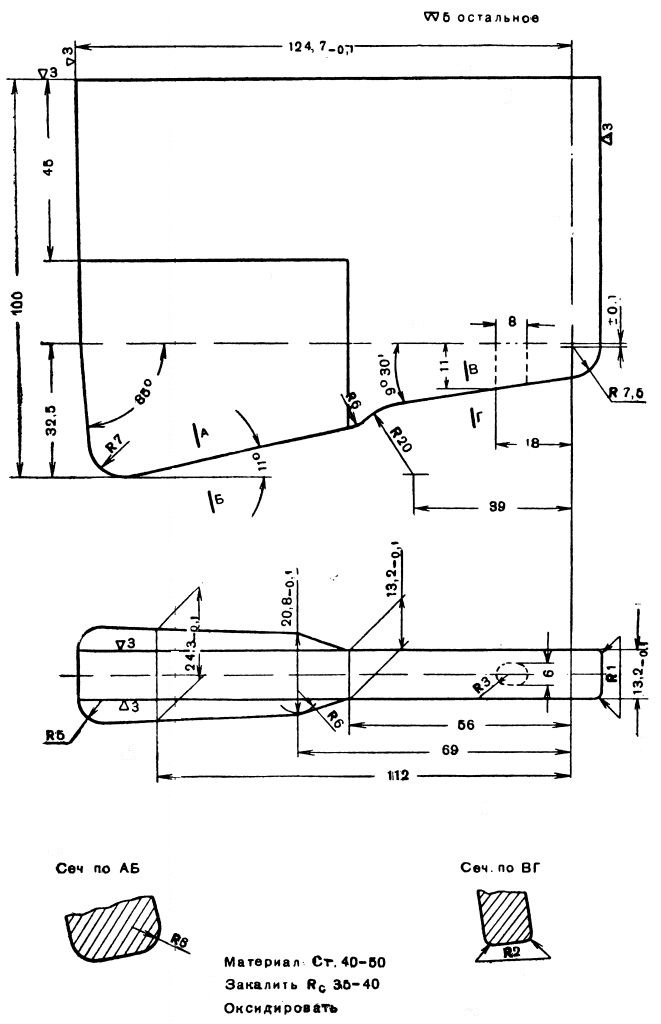

К-3 |

Калибр-шашка проходной для проверки узла запирания |

|

|

К-4 |

Калибр-шашка непроходной для проверки узла запирания |

|

|

К-5 |

Калибр-шашка браковочный для проверки узла запирания |

|

|

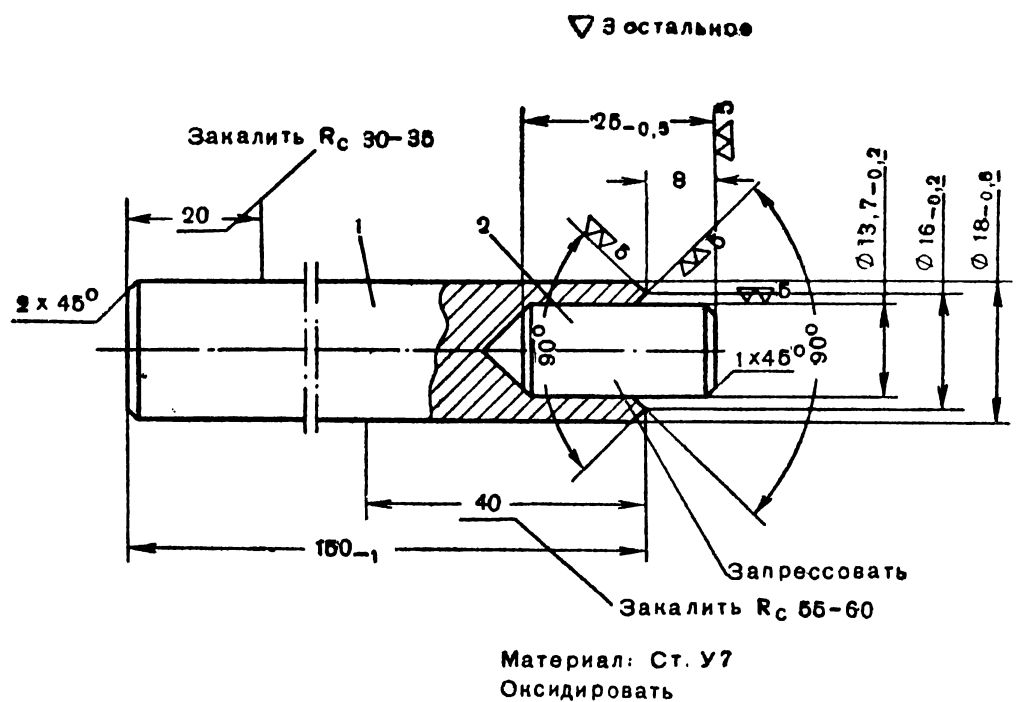

К-6 |

Калибр для проверки расстояния от дна чашечки остова затвора до зацепа выбрасывателя |

Применяется при замене выбрасывателя |

|

Прб 1 |

Прибор для передвижения мушки |

|

|

16 |

Набор клейм (цифр) для клеймения деталей |

Из комплекта войсковых приборов и калибров к 7,62-мм винтовке обр. 1891/30 г. |

Ведомость простейших инструментов и приспособлений для ремонта

|

№ по пор. |

Наименование инструмента или приспособления |

№ рисунка |

Примечание |

| 1 |

Гнеток для зачеканки рисок на полозке мушки |

163 |

|

| 2 |

Оправка для правки крышки магазина |

164 |

|

| 3 |

Обжимка для кольца трубки штыка |

165 |

|

| 4 |

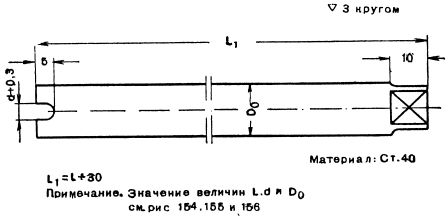

Оправка для навивки пружин вручную |

166 |

|

| 5 |

Оправка для навивки пружины штыка |

167 |

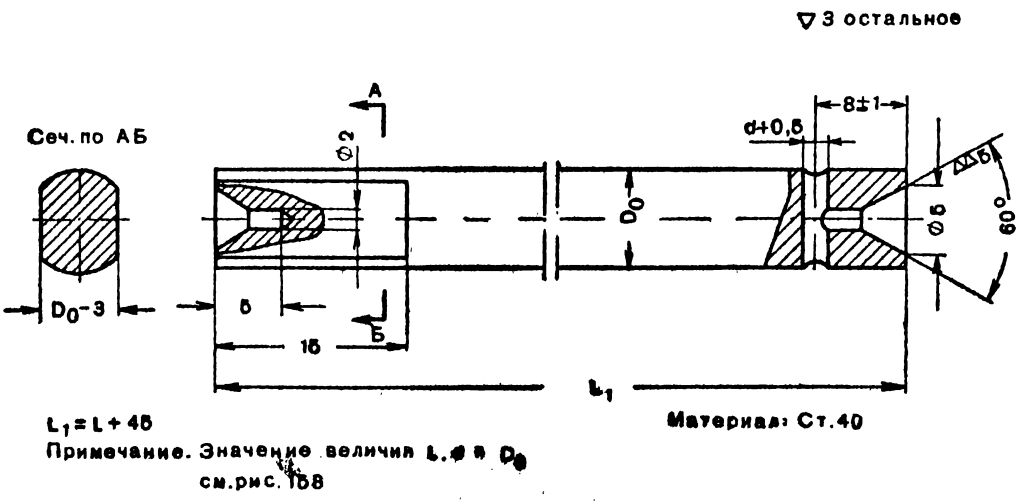

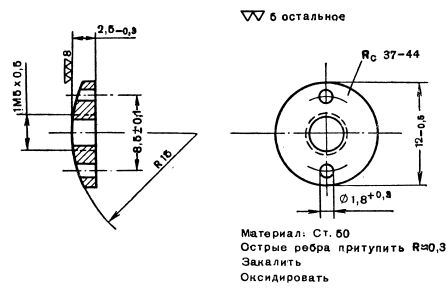

Рис. 163. Гнеток для зачеканки рисок на полозке мушки

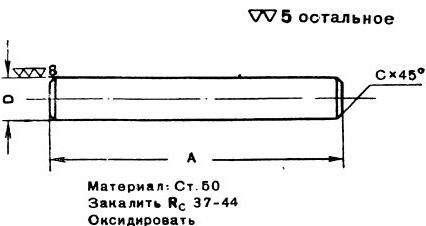

Рис. 164. Оправка, для правки крышки магазина

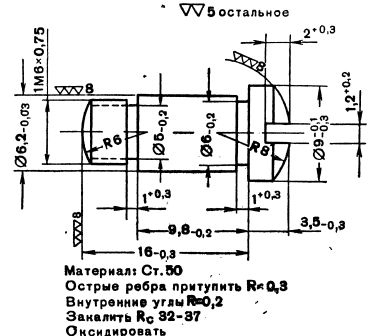

Рис. 165. Обжимка для кольца трубки штыка

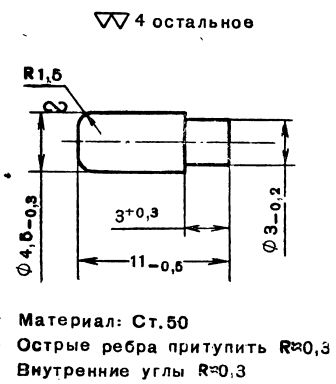

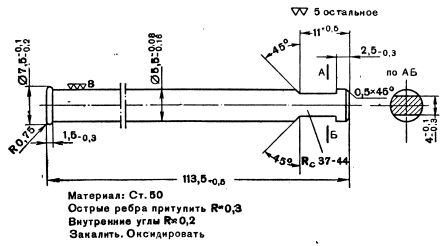

Рис. 166. Оправка для навивки пружин вручную

Рис. 167. Оправка для навивки пружины штыка

Ведомость деталей, изготовляемых без технологических карт

|

№ п/п |

Наименование деталей | № рисунка | Примечание |

|

1 |

Шпилька защёлки спусковой скобы | 168 | |

|

2 |

Ось направляющего стержня | 168 | |

|

3 |

Ось спускового рычага | 168 | |

|

4 |

Шпилька останова затвора и спусковой скобы | 169 | |

|

5 |

Ось спускового крючка и предохранителя | 169 | |

|

6 |

Шпилька прицельной планки | 169 | |

|

7 |

Цапфы курка | 169 | |

|

8 |

Ось автоспуска | 169 | |

|

9 |

Ось крышки для закрывания окна затылка | 169 | |

|

10 |

Ось штыка | 170 | |

|

11 |

Штифт для удержания нижнего конца пружины рычага подавателя | 171 | |

|

12 |

Гайка нагеля | 172 | |

|

13 |

Направляющий стержень | 173 |

|

|

||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

Рис. 170. Ось (1-43) штыка |

Рис. 171. Штифт (4-8) для удержания нижнего конца пружины рычага подавателя |

|

|

Рис. 172. Гайка (5-3) нагеля |

Рис. 173. Направляющий стержень (6-1) |

Инструкция по очистке стальных деталей от ржавчины ингибированной соляной кислотой

Общие сведения

1. Очистка стальных деталей от ржавчины должна производиться в ингибированной соляной кислоте, представляющей собой смесь соляной кислоты (уд. вес 1,18) с ингибитором марки ПБ-5 (0,8—1% от объема соляной кислоты).

Ингибированная соляная кислота хорошо очищает стальные детали от ржавчины и практически не растворяет металл.

2 Ингибированная соляная кислота отгружается потребителям с заводов в обычных железнодорожных цистернах или в бутылях.

3. Очистка стальных деталей от ржавчины состоит из следующих основных операций: подготовки деталей к очистке, травления в кислоте, промывки с пассивированием, протирки, сушки и смазки.

Подготовка деталей к очистке

4. Обезжирить детали в ванне, содержащей раствор следующего состава:

Кальцинированная или каустическая сода - 100 г

Вода - 1л

или

Мыло твердое - 30 г

Вода - 1л

Обезжиривание ведется при кипении раствора.

5. Промыть детали в холодной проточной воде и охладить до комнатной температуры (18 - 20° С). Хорошо обезжиренная деталь должна полностью смачиваться водой. Если вода при промывке не сплошь покрывает поверхность детали, а собирается на ней каплями, то это указывает на недостаточное обезжиривание.

Примечание. При наличии на поверхности деталей толстого слоя смазки перед обезжириванием смазку удалить сухой ветошью.

Травление

6. Травление деталей производить в эмалированных, деревянных или сварных железных ваннах, содержащих раствор следующего состава:

|

№ ванн |

Состав раствора ванны для травления деталей |

Для каких деталей применяется |

|

|

вода в л |

ингибированная соляная кислота в л |

||

|

1 |

— |

100 |

Детали, сильно пораженные" ржавчиной и не имеющие полированных поверхностей. |

|

2 |

50 |

50 |

Детали, не сильно пораженные ржавчиной и имеющие полированные поверхности. |

|

3 |

80 |

20 |

Детали, не сильно пораженные ржавчиной с полированными поверхностями высокого качества, при требовании очень строгого сохранения их размеров и полировки. |

7. Для приготовления раствора в отмеренное количество воды вливать ингибированную соляную кислоту; воду в кислоту вливать нельзя, так как это может привести к разбрызгиванию кислоты и к сильным ожогам.

8. Температура раствора ванны травления и погруженных в него деталей должна быть в пределах 10—30° С.

Время, необходимое для травления деталей, устанавливается опытным путем; в зависимости от состава ванны, степени поражения ржавчиной поверхности очищаемых деталей и состава металла продолжительность травления может колебаться от 20 минут до 3 часов.

По истечении установленного времени для травления вынуть детали из ванны травления и тщательно промыть их в ванне с холодной проточной водой, после чего детали отправить на промывку в растворе пассиваторов или на ремонт и оксидирование.

9. При травлении сильно поржавевших деталей следует растворять только часть ржавчины, так как оставшаяся ржавчина от действия кислоты сильно разрыхляется и может быть снята щеткой и смыта водой.

10. Если детали не помещаются в ванну травления или поверхность их частично поражена ржавчиной, то удалять ржавчину путем наложения на ржавые места чистой ветоши (тряпок), смоченной в ингибированной соляной кислоте.

11. Удалять ржавчину из канала ствола при хорошем состоянии оксидной пленки на наружных поверхностях нужно путем заливки травильного раствора в канал ствола, при этом ствол устанавливают в наклонное положение и нижний конец ствола закрывают пробкой.

Примечание. При травлении стволов с хромированными каналами необходимо предохранить канал ствола от попадания в него ингибированной соляной кислоты, так как она разъедает хром. Для этого канал ствола до обезжиривания слегка смазывать пушечной смазкой и прочно закупоривать с обоих концов резиновыми или деревянными пробками.

12. Раствор ванны травления хорошо действует (ориентировочно) в течение 20 закладок деталей при средней продолжительности травления, после чего раствор сильно загрязняется и его необходимо заменить.

13. Персонал, обслуживающий ванны травления, должен иметь резиновые перчатки, фартуки и очки.

Промывка в растворе пассиваторов

14. Неоксидированные детали с целью образования на их поверхности пленки, отчасти предохраняющей от ржавления, после травления и промывки погрузить в железную ванну, содержащую раствор следующего состава:

Двухромовокислый калий (хромпик калиевый) - 20 г

Каустическая сода - 50 г

Вода - 1л

или

Тринатрийфосфат (или азотистокислый натрий — нитрит натрия) - 30 г

Вода -1л

15. Промывать детали в кипящем растворе. Время выдержки деталей в ванне 10—15 минут.

Примечание. Если детали не помещаются в ванну, то протереть их чистой ветошью (тряпками), смоченной в растворе пассиватора.

Протирка и смазка

16. После промывки в растворе пассиваторов тщательно протереть детали насухо или просушить, а затем (если они не идут непосредственно на ремонт) погрузить на 2—3 минуты в ванну с ружейной смазкой, нагретой до температуры 105—115°

Инструкция по оксидированию деталей карабина

Для предохранения металлических деталей карабина от ржавления поверхности деталей оксидируются.

Для получения качественного оксидного покрытия рекомендуется следующая схема технологического процесса:

1. Подготовка поверхности.

2. Оксидирование.

3. Последующая отделка.

Подготовка поверхности

Обезжиривание

1. Обезжиривание деталей производить в ванне, содержащей раствор следующего состава:

Кальцинированная или каустическая сода - 100 г

Вода - 1л

2. Обезжиривание ведется при бурном кипении раствора в течение 20—30 минут.

3. Хорошо обезжиренная деталь должна полностью смачиваться водой. Если вода при промывке не сплошь покрывает поверхность и собирается каплями, то это указывает на недостаточное обезжиривание.

4. Восстанавливать (корректировать) раствор по мере его израсходования, добавляя составные части до первоначальной концентрации. Плавающие на поверхности обезжиривающего раствора жировые загрязнения время от времени удалять.

Промывка в воде

После обезжириваиия детали промывать в холодной проточной воде (при комнатной температуре) трех-четырехкратным погружением.

Травление

Травление деталей при наличии ржавчины на поверхности, а также при повторном оксидировании с целью удаления первоначальной оксидной пленки производить согласно инструкции (см. Инструкция по очистке стальных деталей от ржавчины ингибированной соляной кислотой).

Промывка в воде

После травления детали промывать в холодной проточной воде трех-четырехкратным погружением. Непосредственно перед оксидированием промывать детали в кипящей воде.

Примечание. После травления и промывки во избежание окисления держать детали на воздухе свыше 10 секунд не разрешается. При вынужденной задержке детали необходимо опустить на 5 минут в мыльную ванну, после чего вынуть и высушить; образовавшаяся мыльная пленка предохраняет детали от ржавления.

Общее замечание по операциям подготовки поверхности

При наличии на поверхности деталей толстого слоя смазки или жира перед обезжириванием необходимо полностью удалять жир или смазку сухими тряпками, после чего приступить к обезжириванию.

Оксидирование

1. Оксидирование деталей производить в ванне, содержащей раствор следующего состава:

Каустическая сода - 700 г

Нитрат натрия - 100 г

Нитрит натрия - 100 г

Вода - 1л

Примечание. В качестве окислителей одинаково применимы нитрат и нитрит натрия или калия в сумме, не превышающей 200 г как в указанной смеси, так и в отдельности.

2. Раствор пригговлять в специальном подогреваемом баке, предварительно хорошо очищенном от грязи и тщательно промытом водой.

Предварительно раздробленную на мелкие куски (размером 40—50 мм) каустическую соду высыпать в бак, залить водой и кипятить до растворения.

Затем ввести нитрат и нитрит натрия. После растворения компонентов оксидирующего состава раствор должен отстояться в течение 2—4 часов.

3. Детали, подготовленные к оксидированию, погружать , в бурно кипящий раствор в сетчатых железных корзинах.

4. Начальная температура раствора (при погружении деталей в ванну) 136—138°С, конечная (в конце оксидирования) 142—145° С. Для закаленных деталей температура ванны при погружении 140°С с постепенным повышением ее к концу оксидирования до 145—146°С.

Примечания: 1. Признаком изменения концентрации раствора при постоянном объеме служит температура кипения. Понижение температуры кипения с сохранением объема свидетельствует об уменьшении концентрации, а повышение температуры кипения — об увеличении концентрации. Нарушение режима ванны ведет к понижению качества оксидной пленки.

2. Для пoднятия температуры кипения раствора на 10° С следует повысить содержание каустической соды в нем из расчета 10 г соды на каждый литр раствора. Снижение температуры кипения раствора достигается разбавлением его водопроводной водой или водой после ополаскивания.

5. Выдержка деталей в растворе 1½ часа.

Ополаскивание

Во время оксидирования детали через каждые 25—30 минут выгружать из оксидирующего раствора и ополаскивать в водопроводной воде при комнатной температуре двух-трехкратным погружением.

Примечание. Вода после ополаскивания может быть использована для пополнения оксидировочной ванны.

Промывка водой

После окончания оксидирования детали промывать водопроводной водой, желательно под давлением (и брандсбойта), до полного удаления остатков оксидирующего раствора с поверхности деталей.

Общие замечания по операциям оксидирований

1. При погружении деталей в оксидирующий раствор вся поверхность оксидируемых деталей должна свободно омываться раствором.

2. Появление на поверхности оксидируемых деталей налета зеленого или рыжего цвета указывает на повышенную температуру оксидирующего раствора (или повышенную концентрацию каустической соды), для понижения которой в ванну необходимо добавить боды.

3. По мере пользования раствором в ванне для оксидирования накапливается осадок гидрата окиси железа.

Осадок периодически удалять при помощи специальных скребков при температуре раствора несколько ниже точки кипения.

Последующая отделка

Выдержка в мыльном растворе

1. После оксидирования детали выдерживать в мыльном растворе следующего состава:

Мыло твердое - 30 г

Вода - 1л

Примечания:

1. Во избежание свертывания мыла мыльный раствор следует готовить на предварительно прокипяченной воде.

При свертывании мыла необходимо вылить раствор и заменить его свежим.

2. Температура раствора — кипение, а время выдержки 3—5 минут.

Сушка

Вынутые из мыльного раствора детали должны быть просушены до полного удаления влаги с их поверхности.

Промасливание

1. Просушенные детали для промасливания погружать в ванну, содержащую веретенное масло АУ или ружейную смазку.

2. Температура ванны 105—115°С; выдержка в ванне 2—3 минуты.

Примечание. Применять холодную смазку не рекомендуется. Горячие смазанные детали помещать на специальные столы для стекания масла и по охлаждении протирать их, удаляя избыток масла и красноватый налет. После этого детали направлять на контроль качества оксидного покрытия.

Контроль качества оксидного покрытия

Качество оксидного покрытия устанавливается внешним осмотром поверхности оксидированных деталей. Поверхность деталей после оксидирования должна иметь ровную окраску черного цвета.

У деталей с грубо обработанной поверхностью, а также подвергавшихся сварке или штамповке, допускается небольшая разница в оттенках цвета.

На поверхности оксидированных деталей не должно быть красноватого осадка и незаоксидированных участков. Детали с красным налетом возвращать на протирку, а детали с незаоксидироваиными участками подвергать повторному оксидированию, для чего после обезжиривания и промывки водой обрабатывать их при комнатной температуре в ингибированной соляной кислоте согласно инструкции (см. приложение 4) до растворения оксидной пленки. Затем детали снова тщательно промывать водой и дальше обрабатывать, как детали, поступившие вновь на оксидирование.

В случае ржавления деталей в самой ванне необходимо очистить ванну и Обновить раствор.

Техника безопасности

Брызги щелочного раствора разъедают ткани одежды и при попадании на тело вызывают ожоги; поэтому лица, занятые щелочным оксидированием, должны во время работы надевать брезентовую спецодежду, резиновые сапоги и резиновые перчатки.

По окончании работы полы в помещении для оксидирования должны быть тщательно промыты водой, а все ванны во избежание загрязнения должны быть накрыты крышками.

Инструкция по приготовлению казеинового клея и склеиванию деревянных деталей

Приготовление клея

Казеиновый клей приготовлять в посуде из стекла, фарфора, эмалированного или оцинкованного железа, фаянса или глины (глазированной).

При приготовлении клеевого раствора на 100 г питьевой воды берется 50 г казеинового клея (в порошке).

Температура воды должна быть в пределах 12—25° С.

Количество клеевого раствора заготовлять из расчета потребности и использования его в течение 2—4 часов, так как в противном случае снижается качество раствора.

При приготовлении клея порошок и воду обязательно взвешивать на весах, а не вымерять по объему.

Для получения однородного клеевого раствора без комков в посуду вливать сначала все количество воды, требуемое для раствора, а затем при непрерывном помешивании постепенно всыпать порошок. Содержимое периодически перемешивать в течение одного часа до получения однородного клеевого раствора.

По окончании размешивания клеевой раствор рекомендуется процедить через редкое сито, имеющее 5—8 отверстий на погонный сантиметр. При этом комки порошка необходимо протереть через сито, а не выбрасывать, чтобы не изменялась густота клеевого раствора.

После процеживания дать клеевому раствору отстояться в течение 15—20 минут, затем с его поверхности удалить пену.

Допускать клей с пеной в работу не следует, так как пенистый клей не дает равномерной пленки и понижает прочность клеевого соединения.

Клеевой раствор считается готовым к использованию не ранее чем через 1½ часа после начала приготовления; при этом температура его должна быть 18—20° С.

Склеивание

Температура помещения, в котором производится склеивание, должна быть 12—30° С.

Перед склейкой со склеиваемых поверхностей удалить пропитанную маслом древесину. Кроме того, поверхности должны быть высушены и очищены от древесной пыли и другого загрязнения.

Вклейки в ложу должны быть пригнаны по месту без зазоров, края их не должны отставать.

Притирать склеиваемые детали друг к другу после нанесения клея не допускается.

Клей на склеиваемые поверхности наносить щетинными или лубяными кистями ровным слоем, движением кисти в одну сторону.

Примечание. Клеевой раствор, который начинает загустевать, нельзя применять для склеивания или разбавлять его водой; нельзя также добавлять в него свежий клей, так как это может снизить прочность клеевого соединения. Загустевший клей негоден для использования.

Вклейки ставить после того, как клеевой раствор сделается слегка тягучим, но не позднее чем через 15 минут после нанесения клея на склеиваемые поверхности.

Через 5—10 минут после вставки вклеек склеиваемые части скрепить при помощи пресса, струбцин, обвязок или различного рода заклиниваний; в таком состоянии они должны находиться в течение 24 часов.

Если склеиваемые части плохо склеились, т. е. имеются трещины по клеевому соединению или толстая прослойка, обнаруженные при осмотре склеенных частей, произвести повторную склейку.

Через 24 часа после склейки передать детали для дальнейшей обработки

Общие замечание

1. Посуду и кисти после окончания склеивания тщательно промыть горячей водой во избежание появления на них плесени и грибков.

Для дезинфекции кистей рекомендуется применять однопроцентный раствор карболовой кислоты.

2. Во избежание порчи одежды, разъедания рук, а также для защиты глаз от брызг клея работающие должны быть снабжены комбинезонами из плотной материи, фартуками из прорезиненной ткани или тонкой листовой резины, резиновыми перчатками и защитными очками.

Инструкция по отделке ложи и ствольной накладки

После окончания ремонта ложи или ствольной накладки произвести их отделку. Для отделки необходимо:

1. Зачистить вклейки и оголенные при ремонте места шлифовальной стеклянной шкуркой с зернистостью 100 и 120.

2. Протереть зачищенные места сначала ветошью, смоченной водой, а затем сухой ветошью.

3. Пропитать олифой зачищенные места и выдержать ложу или ствольную накладку и сухом месте в течение 2—5 часов.

4. Протереть те же места ватой или марлей, смоченной ореховым бейцем. Если орехового бейця нет то протереть полпроцентным водным раствором марганцовокислого калия и просушить в течение 2—3 чпсов. Для получении такого годного раствора растворить 5 г кристаллического марганцевокислого калия в одном литре воды.

5. Слегка зашлифовать окрашенные места шлифовальной стеклянной шкуркой с зернистостью 220—240 или протереть жесткой мешковиной.

6. Протереть отделываемые места три-четыре раза марлей, смоченной лаком ВК-1, после чего протереть насухо ветошью или мешковиной до блеска. Интервал между каждой протиркой лаком, а также между последней протиркой лаком и протиркой насухо ветошью 15—20 минут.

Во всех случаях протирать отделываемые места вдоль волокон дерева.

Таблица определения температур нагрева для закалки по цветам каления и для отпуска по цветам побежалост

|

Цвета |

Температура в градусах С |

|

Цвета каления |

|

|

Начало темнокрасного |

650 |

|

Темнокрасный |

700 |

|

Вишнево-красный |

800 |

|

Яркокрасный (светловишневый) |

900 |

|

Красно-оранжевый |

1000 |

|

Оранжевый |

1100 |

|

Желтый |

1200 |

|

Белый |

1300 |

|

Цвета побежалости |

|

|

Светложелтый |

225 |

|

Темножелтый |

240 |

|

Светлобурый |

255 |

|

Бурый (коричнево-желтый) |

265 |

|

Пурпурово-красный |

275 |

|

Фиолетовый |

285 |

|

Темносиний |

295 |

|

Светлосиний |

310 |

|

Серый |

325 |

Определение твердости сталей напильником

Твердость стали можно приблизительно определить напильником; детали, поддающиеся опиливанию драчевым напильником, имеют твердость от 30 до 40 Rc (по шкале С прибора Роквелла); детали, поддающиеся опиливанию личным напильником (драчевый скользит), имеют твердость от 40 до 50 Rc; детали, поддающиеся опиливанию только бархатным напильником (драчевый и личной скользят), имеют твердость свыше 50 Rc.

При определении твердости опиливать только плоскую или цилиндрическую поверхность детали, а не ребро, причем пользоваться сферической или плоской стороной напильника, а не eгo гранями.

Характеристика условных обозначений, встречающихся в Руководстве

|

Примеры обозначения |

Характеристика обозначения |

| Сп 4,06х32 нит. |

Специальная резьба (Сп) дюймовая с наружным диаметром 4,06 мм и 32 нитками на один дюйм. |

| 1М6х0,75 |

Метрическая резьба 1-я мелкая (1М) с наружным диаметром 6 мм и шагом 0,75 мм. |

|

Rc 37-44 |

37—44 единицы твердости по шкале С прибора Роквелла (Rc). |

| Э50-1 или ЭНГ40-1 |

Электрод для дуговой сварки (Э), 50(НГ40)—марка электрода, 1—диаметр электрода. |

Ведомость отличии наименований сборок и деталей, принятых в Руководстве, от наименований сборок и деталей по чертежам

| № п/п |

Чертежные номера сборок и деталей |

Наименования сборок и деталей, принятые в Руководстве |

Наименования сборок и деталей по чертежам |

Примечание |

|

1 |

1-2 |

Боевой упор |

Вкладыш коробки |

|

|

2 |

1-4 |

Шпилька защелки спусковой скобы |

Штифт защелки скобы |

|

|

3 |

1-6 |

Шпилька останова затвора и спусковой скобы |

Штифт останова затвора и скобы |

|

|

4 |

1-10 |

Упорное кольцо цевья ложи |

Кольцо ложи |

|

|

5 |

1-12 |

Ось спускового крючка и предохранителя |

Штифт спускового крючка предохранителя |

|

|

6 |

1-24 |

Ось замыкателя |

Стержень чеки накладки |

|

|

7 |

1-25 |

Флажок замыкателя |

Флажок чеки накладки |

|

|

8 |

1-37 |

Ось чеки крышки ствольной коробки |

Стержень чеки крышки коробки |

|

|

9 |

1-48 |

Шпилька прицельной планки |

Штифт прицельной планки |

|

|

10 |

Сб1-1 |

Замыкатель газовой трубки |

Чека накладки |

|

|

11 |

2-5 |

Отбойная пружина |

Пружина ударника |

У карабинов первых годов изготовления |

|

12 |

2-7 |

Шпилька ударника |

Штифт ударника |

|

|

13 |

3-10 |

Цапфы курка |

Ось курка |

|

|

14 |

3-11 |

Ось направляющего стержня |

Ось стержня боевой пружины |

|

|

15 |

4-7 |

Ось крышки магазина |

Ось рычага и крышки магазина |

|

|

16 |

4-8 |

Штифт для удержания нижнего конца пружины рычага подавателя |

Штифт пружины рычага |

|

|

17 |

5-4 |

Затылок |

Затыльник |

|

|

18 |

5-14 |

Пружина для устранения качки ствола со ствольной коробкой в ложе |

Буферная пружина |

|

|

19 |

5-17 |

Ось крышки для закрывания окна затылка |

Ось крышки затыльника |

|

|

20 |

Сб5-1 |

Нижняя антабка |

Антабка ложи собранная |

|

|

21 |

Сб5-2 |

Крышка для закрывания окна затылка |

Крышка затыльника собранная |

|

|

22 |

6-1 |

Направляющий стержень |

Стержень возвратной пружины |

|

|

23 |

6-3 |

Опорная шайба |

Шайба возвратной пружины |

|

|

24 |

6-4 |

Направляющая трубка |

Трубка возвратной пружины |

|

|

25 |

7-1 |

Газовая трубка |

Трубка ствольной накладки |

|

|

26 |

7-3 |

Задняя обойма |

Задний наконечник накладки |

|

|

27 |

7-4 |

Заклепка обоймы |

Заклепка наконечника накладки |

|

|

28 |

Сб7 |

Газовая трубка со ствольной накладкой |

Ствбльная накладка собранная |

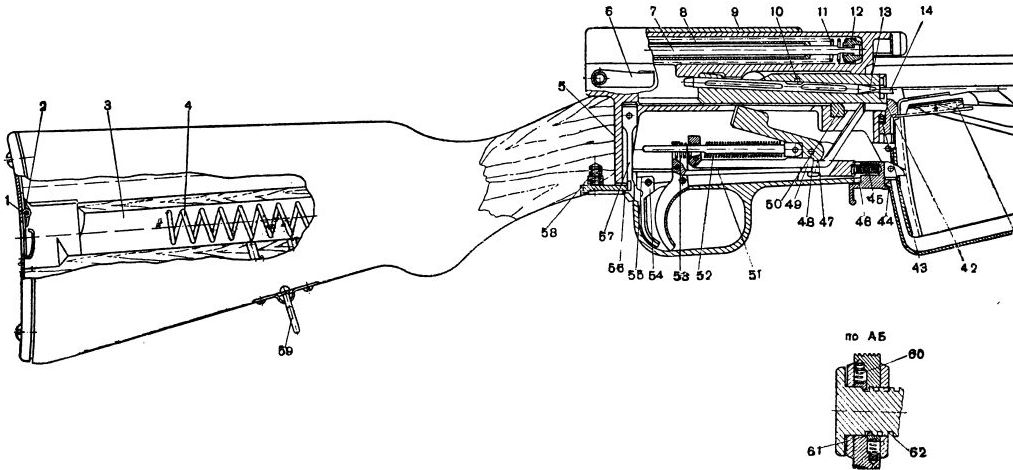

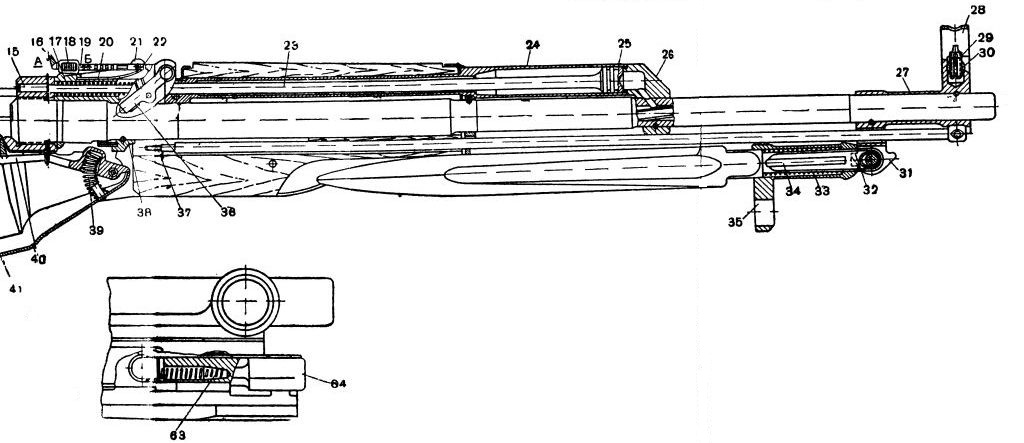

Чертеж 1. 7,62-мм самозарядный карабин Симонова (СКС):

1 — крышка для закрывания окна затылка (5-5): 2 — пружина крышки для закрывания окна затылка (5-6); 3 — гнездо приклада; 4 — пружина пенала принадлежности (5 12); 5 — опорная плоскость ложи; 6 — флажок чеки крышки ствольной коробки (1-47); 7 — направляющий стержень (6-1); 8 — направляющая трубка (6-4); 9 — крышка ствольной коробки (Сб 1-9); 10 — чека ударника (2-7); 11 — возвратная пружина (6-2); 12 — опорная шайба (6-3); 13 — боек; 14 — отражатель; 15 — толкатель (1-22); 16 — прорезь прицельной планки; 17 — пружина толкателя (1-23); 18 — хомутик (1-19); 19 — прицельная планка (1-17); 20 — пружина прицельной планки (1-18); 21 — проушина для прицельной планки; 22 — передний конец прицельной планки; 23 — поршень (1-26); 24 — газовая трубка (7-1); 25 — передний конец газовой трубки; 26 — газовая камора (1-11); 27 — трубка ствола (1-14); 28 — предохранитель мушки; 29 — резьба мушки; 30 — полозок мушки (1-15); 31 — ушко трубки ствола: 32 — фигурные выступы трубки ствола; 33 — пружина штыка (1-42); 34 — рукоятка штыка; 35 — отверстие для ствола: 36 — фляжок замыкателя газовой трубки (1-25); 37 — нарезной конец шомпола; 38 — припельная колодка (1-9); 39 — пружина рычага подавателя (4-9); 40 — рычаг подавателя (4-4); 41 — подаватель (4-3); 42 — останов затвора (1-5); 43 — пружина останова затвора (1-7); 44 — выступ крышки магазина; 45 — пружина шептала (3-16); 46 — передняя часть спусковой скобы; 47 — боевой взвод; 48 — взвод автоспуска; 49 — автоспуск (3-4); 50 — боевой упор (1-2); 51 — спусковой рычаг (3-5); 52 — боевая пружину (3-7); 53 — пружина спускового крючка (3-8); 54 — предохранитель (3-9); 55 — торцы щек предохранителя; 56 — зацеп защелки спусковой скобы; 57 —защелка спусковой скобы (1-3); 58 - отверстие под пружину для устранения качки ствола со ствольной коробкой в ложе; 59 — кольцо антабки (5-10); 60 — пружина защелки хомутика (1-21); 61 — зуб защелки хомутика; 62 — вырез для зуба защелки хомутика; 63 — пружина выбрасывателя (2-6); 64 — выбрасыватель (2-3)

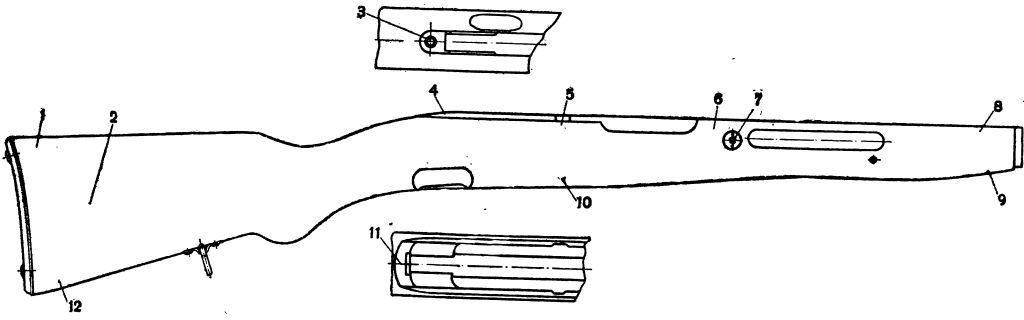

Чертёж 2. Ложа (сб-5)